テスラは「モデルS」をどのように開発したのか、EV開発の核心に迫る:和田憲一郎の電動化新時代!(4)(3/3 ページ)

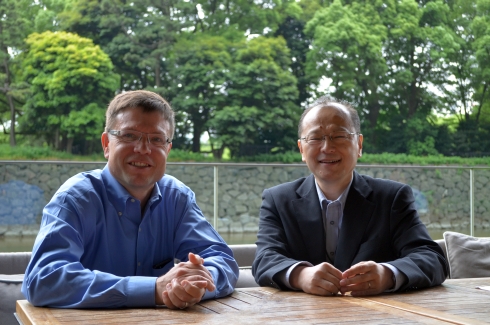

米国市場で好調に販売台数を伸ばし続けている、Tesla Motors(テスラ)のプレミアムEVセダン「モデルS」。元三菱自動車で、EV「i-MiEV」の開発を担当した和田憲一郎氏が、テスラのディレクターを務めるカート・ケルティ氏に緊急インタビューを敢行。モデルSに代表されるテスラのEV開発の核心に迫った。

水冷システムで電池セルを均一に冷却

和田氏 18650型の他にEV専用の電池セルも存在するが、これらは検討したのか。

ケルティ氏 パナソニック製の18650型電池セルの採用を決める前から、数十種類もの電池セルを検討してきた。主に日本や韓国のメーカーの電池セルである。その結果として、現段階ではパナソニック製の18650型を選択した。これからも引き続き、テスラにとって最高の電池セルを追求し続ける。

和田氏 電池の冷却はどうしているのか。ロードスターは水冷(液体)とのことだったが、モデルSも同様か。

ケルティ氏 水冷である。ラジエーターに使っているのと同じ冷却液を使用している。電池パックの周囲に単純に冷却パイプを走らせるのではなく、電池セルの間にも冷却液を行きわたらせて、均一な冷却を行えることが特徴になっている。

和田氏 モデルSは、衝突事故を起こした場合に、車両内のエアバックを展開するだけでなく、EVシステムの高電圧系も自動的に遮断するような機能も備えているのか。

ケルティ氏 モデルSの車両開発に当たっては、安全性などについて米国運輸省道路交通安全局(NHTSA)とよく協議して詰めてきた。もちろん、衝突事故が起これば高電圧系をシャットダウンする機能を備えている。また電池では、制御系が破壊され、熱暴走となった場合に車両がどうなるかなど、最悪の異常状態なども試験確認している。

和田氏 18650型の電池セルが1個だけ不具合を起こした場合、この1個の電池セルだけを交換することは可能か。

ケルティ氏 電池セルを1個だけ交換することはできない。電池モジュール(一般的にEVの電池パックは複数の電池モジュールから構成される)であれば交換可能である。ロードスターの場合は11モジュールに分かれていて、このモジュール単位で交換していた。モデルSの電池パックのモジュール構成については答えられないが、モジュール交換による対応が可能である。なお、テスラのEVの電池モジュールは、全ての電池セルを直列で接続していないので、1個の電池セルが不具合を起こした場合でも、容量は低下するものの、すぐに使用できなくなることはない。電池パックに使用している電池セルの個数は、ロードスターとほぼ同等である。

インタビューを終えて

モデルSに試乗し、車両開発の鍵を握る技術者にインタビューした上で感じた、テスラに対するイメージを一言で表せば「脱皮」である。従来、テスラはEVベンチャーという言葉で表現されることが多かったが、モデルSによって大きくイメージが変わり、EVを量産できる自動車メーカーに生まれ変わっているように見受けられた。筆者が、テスラに対して抱いた感想をまとめると以下のようになる。

(1)正常進化

ベンチャー的なEVの開発手法と、本格的なEVの開発手法には数百倍の開きがある。もしEVを本格的に量産しようとするのであれば、開発手法を大幅に変更する必要がある。それはある意味、EVベンチャーであることとの決別を意味している。安全性、信頼性、耐久性など、従来以上にプロアクティブ(Proactive:前もって積極的に行う)に実行しなければならないことは多数あったはずだ。極めて困難だったかもしれないが、それを成し遂げてきたということは、自動車メーカーに脱皮し、正常進化していると言えるのではないか。

(2)経営者のセンス

EVにとって静粛性を実現することは、重要な開発要素である。「もともと静かだから何もしなくてもよいのでは」と思われるかもしれないが、逆に静かだからこそ、ちょっとした異音でも聞こえてしまい、それが連続すると耳障りになる。異音は、EVシステムのみならず、内燃機関車と共用している部品から発生することもある。テスラCEOのイーロン・マスク氏が、そのことに気付いて特別チームを編成したことは、EVの専門家でないにもかかわらず、重要な開発要素をきちんと押さえられる経営者としてのセンスを感じる。

(3)課題

モデルSは、開発期間が短く、かつ革新的な要素を盛り込んでいるだけに、部品の信頼性をさらに高める必要があろう。部品単品、モジュール、システムについて、EVベンチャーの場合は走りながら考える(どんどん途中から修整していく)傾向があるが、初期段階から量産品質を維持できるような取り組みが、今後の課題になるだろう。

翻って、日本の自動車メーカーにモデルSのような車両開発は可能であろうか。要素を一つ一つ見ていくと個々の部品や車体を作る技術はあると思える。しかし、最も不足しているのは「設計構想力」ではないだろうか。開発プロジェクトの計画段階から、共用化という名のもとで既存の部品を流用しようとすればするほど、特色のない新鮮味に欠ける車両になってしまう。

モデルSを上回る車両を開発するためには、開発プロジェクトを預かる人々が初期段階からどこまで大胆な未来を描けるか、その構想力に掛かっている。それは取りも直さず、その構想力の実行を許容する企業内変革も伴うことになるだろう。

筆者紹介

和田憲一郎(わだ けんいちろう)

1989年に三菱自動車に入社後、主に内装設計を担当。2005年に新世代電気自動車の開発担当者に任命され「i-MiEV」の開発に着手。2007年の開発プロジェクトの正式発足と同時に、MiEV商品開発プロジェクトのプロジェクトマネージャーに就任し、2009年に開発本部 MiEV技術部 担当部長、2010年にEVビジネス本部 上級エキスパートとなる。その後も三菱自動車のEVビジネスをけん引。電気自動車やプラグインハイブリッド車の普及をさらに進めるべく、2013年3月に同社を退社して、同年4月に車両の電動化に特化したエレクトリフィケーション コンサルティングを設立した。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- >>和田憲一郎の電動化新時代!

テスラ・モーターズ モデルS インタビュー:「モデルS」の立ち上げに奮闘、エンジニアが支えるEVベンチャーの屋台骨

テスラ・モーターズ モデルS インタビュー:「モデルS」の立ち上げに奮闘、エンジニアが支えるEVベンチャーの屋台骨

電気自動車(EV)ベンチャーとして知られるTesla Motors(テスラ)。セダンタイプのEV「Model S(モデルS)」の量産開始により、EVベンチャーから自動車メーカーへの転身を果たそうとしている。モデルSの開発と量産立ち上げに奮闘した、同社CTOのジェービー・ストローベル氏と、生産部門担当副社長のギルバート・パサン氏に話を聞いた。 最強のスポーツカーを作るには、テスラの技術責任者に聞く

最強のスポーツカーを作るには、テスラの技術責任者に聞く

電気自動車(EV)にはさまざまな課題が残っている。ガソリン車で実現できていた性能、仕様をEVで達成できないことも多い。EV技術を採用したスポーツカー「Tesla Roadster」を作り上げたTesla MotorsでDirector, Battery Technologyを務めるカート・ケルティ(Kurt Kelty)氏にEVの電池技術について聞いた。