量産現場における基本的な認識(2):量産現場における良否の判定方法(1/3 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。今回は、言われたことに対して何の疑問も抱かない現場への警鐘から、基板不良の判定事例、フローにおけるブリッジ改善事例について紹介する。

本連載は「エレクトロニクス実装技術」2012年11月号の記事を転載しています。

1. 何の疑問も抱かない現場

最近の量産現場の多くは規格管理一辺倒で、誤解を恐れずにいえば、楽しくない。現場担当者は言われたことのみの作業に終始している状況である。

筆者は先月、中国のローカルや韓国の大手企業の工場訪問・指導する機会があった。現場は基本的には日本と同じで、大手の工場であっても規格通りの作業であるが、品質に関する基本的な取り組みは見られず、特にボイドに関しては認識が低いように見受けられた。

良不良の判定基準が明確でなく、表面実装における温度プロファイルははんだメーカーの推奨プロファイルをそのまま適応させており、基板や部品、設計、装置など全ての条件がことなる現場であっても、同じ温度プロファイルを用いて何も疑問を抱かない、という状態だった。

中国の沿岸部においては作業員の確保が問題になっており、単純な手作業についてはロボット化の要求が強いことから、ロボットメーカーが急激に増えている。海外企業は他にも賃金や優遇税などの直接コストに加え、労働者の雇用条件の変更などで従来のメリットが失われてきている。特に韓国企業は日本よりもコストメリットが厳しく、国内回帰や、さらにコストの低い国へと移転している。

しかし、工場を移転させるたびに品質が不安定になってしまうため、結果として、装置と規格頼みの製造になることになる。

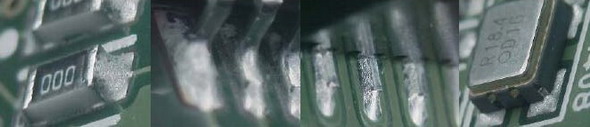

写真1は、国内外(中国・韓国・東南アジア、etc)のメーカーの実装品で、外観検査機では大半が良品として市場出荷されているものである。同じ基板上でも、検査場所によっては熱風による影響がことなる(基板外側、基板中央、スリット部、etc)。自動外観検査機を用いる場合は、特に設計を考慮した観察ポイントを選ぶ必要がある。たった1ポイントの見落としが、市場トラブルにつながりかねないからである。

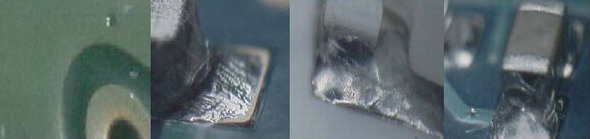

写真2は、上記の基板の改善活動による成果である。言葉の通じない相手にも正しく理解してもらうためには、例えば動画を多用して原理を理解してもらうことで良否の判定と修正方法を体現させる必要がある。

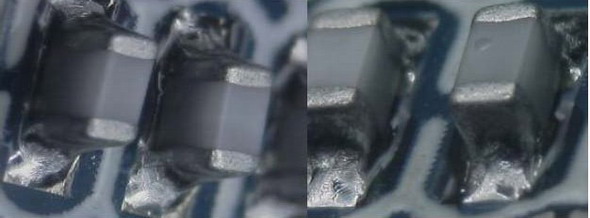

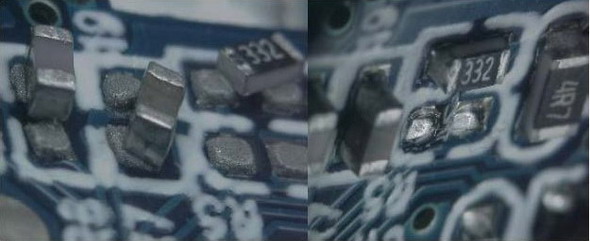

また、適切な温度プロファイルによるセルフアライメント効果を現場に体験させることで、ライン管理のポイントを再検討させる。また、現場は絶えず作業者が変わることを前提に検証方法を決める必要がある(写真3、写真4)。

ものづくりは何かも規格で管理するのではなく、現場のレベルに合わせて、1〜2割は現場の判断や創意工夫を導入させることによって、意識改革ができる他、同時に作業の楽しさを体験させることで、結果としてコストと品質の改善につながる。

例えば筆者が以前、現場指導をした海外工場では、私が訪問すると技術者がラインで自分の課題を用意して待っているものである。それも、単なる質問ではなく、自分の判断に対する確認が主で、それに対しての確認実験方法や再現実験方法の指導になっている。この過程で自己解析方法について学んでいるのである。

Copyright © ITmedia, Inc. All Rights Reserved.