“超”精密加工が可能でも、技術力が最大の強みではない:「ウーマン・オブ・ザ・イヤー」大賞の女社長

公差1μm単位の金属の“超”精密加工が得意なダイヤ精機だが、あくまで、それを武器にした「対応力」で勝負している。

「日経WOMAN」が2012年12月に発表した「ウーマン・オブ・ザ・イヤー2013」の大賞に選ばれたのは、ダイヤ精機の代表取締役社長である諏訪貴子氏だった。同氏は先代社長の後を受け、2004年に32歳で社長に就任。リーマン・ショックや東日本大震災といった荒波に揉まれながらも、バーコードを利用した生産管理システムを立ち上げるなど、さまざまな社内改革を断行してきた。

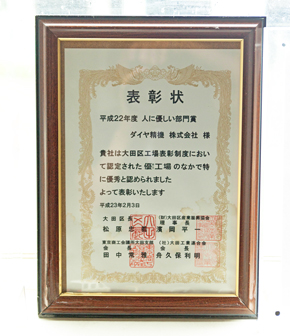

そうした取り組みによって同社の業績は堅調に推移。その手腕は社内ばかりか社外からも認められ、2011年からは経済産業省・産業構造審議会委員を務めるようになっている。

そんな諏訪社長の率いるダイヤ精機が手掛けているのは、金属の“超”精密加工だ。主な取引先は世界的な自動車メーカーなど。「マスターゲージ」という公差(加工誤差の許容範囲)の厳しい部品の精密加工を任されている。マスターゲージは某自動車メーカーの世界各地にある工場に届けられ、世界中で作られる部品の基準になるものだ。

同社に依頼される加工の公差は1μm(1000分の1mm)単位で指定される。円すいのような曲面加工をする際にも、角度で言うと±6秒(角度を表す単位としての度・分・“秒”)の範囲でしか誤差は認められない。

日本国内を見渡してみても、これだけの精度で加工をできる企業はほとんどないと諏訪社長は胸を張る。

「お客さまが当社の工場を見学して驚くのは、加工精度もそうですが、それ以上に社員の年齢です。超精密な加工を60歳すぎのベテラン社員だけではなく、30代半ばの社員までもがやってのけるのです。若い社員が技術的なチャレンジをしてくれるようになり、その結果、当社の技術力もさらに磨かれてきています。マスターゲージのような超精密加工品は、最初のころは1カ月に2点作るので精いっぱいでした。それが今では4〜6点はできるようになっています。社員の成長スピードは素晴らしいですね。素直にほめてあげたいです」。

顧客から評価されていたのは「対応力」

日本でも屈指の精密加工技術を持つ同社だが、最大の強みは技術力ではなく「対応力」にあると諏訪社長は言う。

「社長に就任してから、まずは過去40年間のことを分析し、『自社の強み=技術力』と考えました。ところが、ある方からは『本当にそれが強みなの?』と指摘を受けました。お客さま目線から、本当に『技術力があるからダイヤ精機に仕事を発注したのか?』見つめ直してみては、と助言されたのです。翌日から早速お客さまの元に行ってみて、『なぜダイヤ精機に仕事をくださるのですか』と聞いて回りました。すると、『ダイヤ精機は納期を守ってくれるし、足しげく通ってくれるから』という評価で、技術力の話はほとんど出てきませんでした。そこで少数精鋭である当社の特徴を生かし、特急の依頼にも対応できるようにするなど、大手企業にはできない『対応力』を磨いていこうと決めたのです」(諏訪社長。以下同)。

そして着手したのが、生産管理システムの刷新。現在の受注状況、加工の進捗を一元管理できるようにした。

生産管理システムを刷新した成果が顕著に現れたのは、東日本大震災の直後だった。東北にある某社の工場が被災して、ゲージ(寸法・形状の検査用器具)が使い物にならなくなった。そこで某社からダイヤ精機に「1日でも早くゲージを納めてくれないか。できれば3日で欲しい」と特急対応の依頼が届いたのだ。

ゲージを作るのには、通常3〜4週間程度は掛かる。3日でも作れなくはないが、会社の持つリソースの大半を割く必要がある。当然、仕掛前/仕掛中のほかの業務は止まってしまう。

ダイヤ精機は生産管理システムによって、「特急対応すると、どのような影響がほかの仕事に出るのか」を把握。依頼主から受けているほかの業務に遅れが出ることもはっきり伝え、「その条件でも良いのなら対応する」と回答した。

同社以外にも複数社に同様の依頼はされたようだが、特急対応ができたのは約半数。その仕事を受けることで、ほかの製品の納品時期にどのような影響が出るのか、明確な情報を添えて回答ができたのはダイヤ精機だけだったという。

モノづくりは必ず日本に戻ってくる。10〜20年先を見据え、マスターゲージ加工の技術は日本に絶対残す

現在は自動車メーカー向けの仕事が中心になるが、その技術力を伝え聞き、異業種からも「こんな加工ができないか」と相談が舞い込み始めている。

「ある大学から問い合わせがありまして、歯のMRI検査に使うゲージを作りました。当社としては妥当な金額を提示したつもりですが、『想定していた額の半分くらいに抑えられた』と非常に喜んでいただけましたね。当社には2μmの交差でゲージを作る技術力があります。その仕事のおかげで、自動車の分野で培ってきたノウハウが、医療の分野でも役立つことがあるのかと気付かされました。まだ突破口を見つけられていないだけで、自動車分野で磨いた技術力を生かせる仕事は日本国内にはたくさんあるはず。そうした未開拓の分野からもお仕事をいただけるようになっていきたいです」。

前述のように、同社はマスターゲージの加工ができる数少ない企業。ここしばらく前までの円高進行により、量産品の加工は国内から流出し、産業の空洞化が叫ばれていた。

しかし、諏訪社長はマスターゲージの加工は「海外ではまねできない。われわれの先輩たちが作り上げてきた日本の技術です。後世に伝えていくのがわれわれの役割」と強調。日本の技術力を根底から支えるマスターゲージの加工技術を何としても国内に残すのだと決意を示している。

「われわれは最終製品を作っているわけではありませんが、間違いなく自動車産業を影から支えてきた一員です。その誇りを持っています。産業の空洞化が叫ばれていますが、必ず日本にモノづくりは戻ってくると信じています。今後10〜20年先を見据えて、若手を育てながらマスターゲージの加工技術を継承していきます。絶対に国内に残します。そのために何が必要か、試行錯誤しているところです。中長期の計画をしっかりと立てていかないといけません。取引先の多角化、グローバル化も視野に入れています」。

「私が社長に就任してから、プチバブル、リーマン・ショックや東日本大震災も経験しました。山と谷を越えたところですから、また原点に戻って自社の強みを見直したいと考えています。いずれにしても、世の中から必要とされるのは、お客さまのニーズに応えられる企業。よりお客さまの課題を解決できる企業を目指して努力していきます」。

Copyright © ITmedia, Inc. All Rights Reserved.