第19回 CADデータの統合とPLM:前田真一の最新実装技術あれこれ塾(2/3 ページ)

実装分野の最新技術を分かりやすく紹介する前田真一氏の連載「最新実装技術あれこれ塾」。第19回は、協調設計とCADデータの重要性や、設計を並行して進めるコンカレントエンジニアリング、PDMとPLMなどについて解説する。

2. コンカレントエンジニアリング

コンカレントエンジニアリングは設計を並行して進める手法です。

電子機器の開発には電気回路や基板設計だけではなくソフトやメカなど多くの分野の設計開発が必要です。大規模LSIを使ったSoCでは必ず内部にいくつかのMPCが存在し、ソフトでの信号処理機能が含まれています。開発では、最初にシステム設計を行い、SoCと基板の区分け、機構設計、ソフトなどの設計区分けと、おのおのの仕様を決めます。おのおのの設計範囲と仕様が決まれば、SoC設計、ソフト設計、システム回路設計、メカ設計などは並列で設計が進められます。

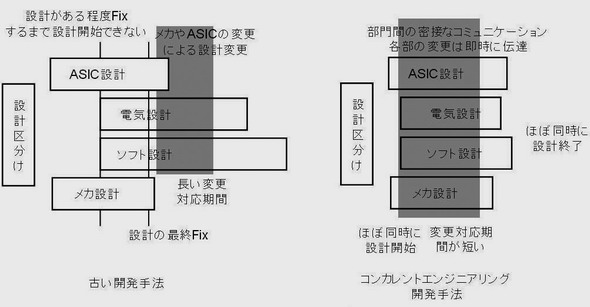

このように設計を平行で進めることによりトータルの設計期間を短縮することができます(図9)。この並列設計手法を狭義のコンカレントエンジニアリングと呼びます。

コンカレントエンジニアリングでは通常、協調設計のように同一の対象に対して異なる部門が共同して設計や解析は行いません。異なる各部門は、おのおの自分の対象となる設計を行います。

しかし、コンカレントエンジニアリングでも異なる部門間での協調は非常に重要です。開発を並行して行っているので、たとえ最初に仕様や切り分けを行っていても、設計途中でのお互いの切り分け確認、開発状況確認、変更のすり合わせなどは非常に大切です。

特に、設計が進むに従い、お互いのすり合せが重要になります。例えば、当初の機能区分ではハードで処理することになっていた機能が回路サイズでSoCに収まらずソフトで対応した方が良いと分かった場合、できるだけ早い段階でハードとソフトの機能変更をする必要があります。他にも、機構を少し変えるとコストダウンができる場合、それによって、基板の形状が変るのか、他の設計に対する影響がどのようになるのかを検討する必要があります。機構がコストダウンしてもそれ以上のコストアップが電気にきては意味がありません。

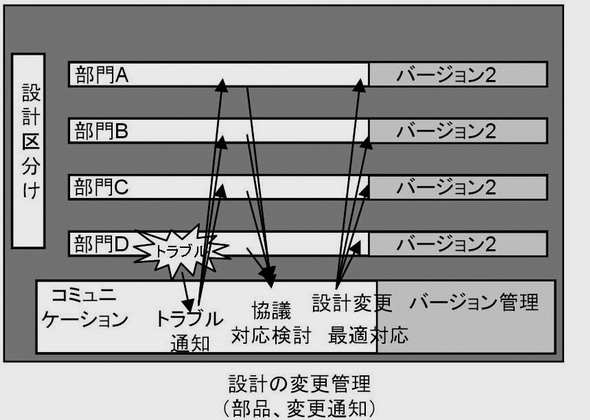

コンカレントエンジニアリング手法では、並行して行われる設計は、おのおの進ちょくの連携を取り合いマイルストーンごとに仕様をすり合わせる必要があります。また、ある設計で変更の必要が発生した場合には速やかに、変更について全ての設計が検討、協議できるようにする必要があります(図10)。

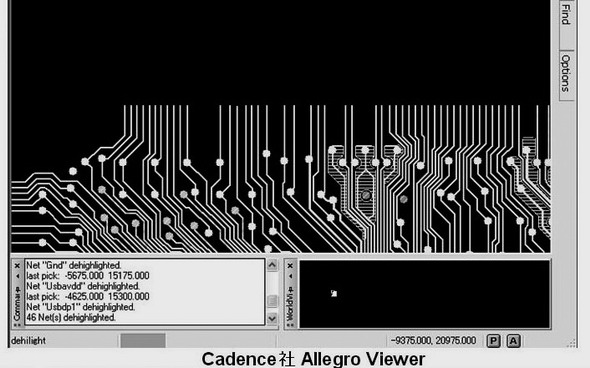

データを共通に使って共同作業を行う必要はありませんが、お互いの設計や進ちょくを確認しあうため、CADの設計データを見る必要はあります。このため、多くのCADには設計はできないものの、データを見て確認するための操作が簡単なCADビューアーが用意されています(図11)。

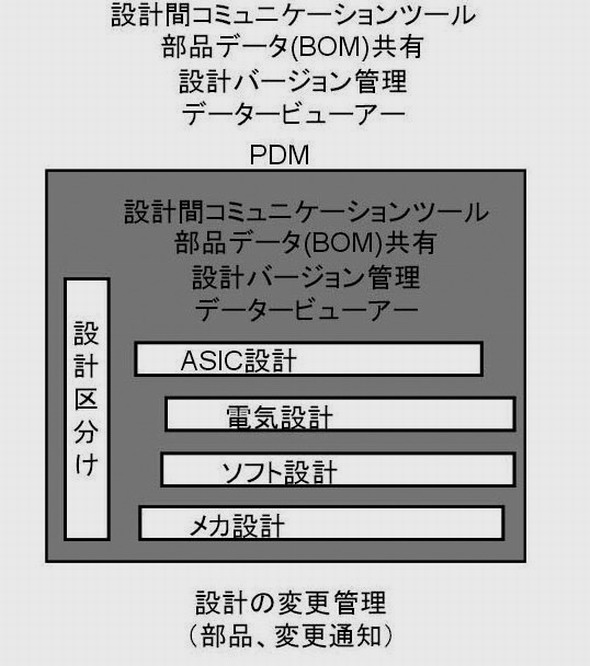

また、これら多くのCADデータや回路図、部品などをバージョン管理してお互いの部門で最新の設計データが共有できるような部品、設計の管理、共有ソフトとしてPDM(Product Data Management)と呼ばれるツールが使われます。

製品の設計、開発は電機設計、IC設計、メカ設計、ソフト設計など狭義の製品設計だけではありません。製品設計だけではなく、製造のための手順作成、冶具の設計、部品の手配、パッケージデザイン、販売計画など、実に多くの分野が協力して製品が世に出るのです。設計ばかりではなく、これらの作業も全てスケジュールに沿って並行で進められています。

設計が全て終了してから部品を手配していたのでは、物が作れませんし、部品と設計図だけがあっても物を組み立てる手順や冶具がなければやはり製造はできません。

これらが並行に進められ、製品設計ができた時点では物が作れるようになっている、試作品ができた時点では実機測定ができるようになっている、など効率的な製品開発ができる必要があります。

PDMは設計の平行進行が主な目的のツールですが、開発は設計データだけではなく、このような部品手配、製造なども必要で、これらを含めた並行作業の管理に使われるツールとなっています(図12)。

PDMは各3Dデータや電気CADデータ、シミュレータのデータなど個々のデータを統合はしません。おのおののCADはおのおののデータを持っています。PDAは各設計データのバージョン管理をして、各設計部隊が全て同じバージョンのデータを参照できるようにします。これは設計データだけではなく、部品表のデータ、作業手順書、設計、手配の進ちょく状況データ、会議録データなど、あらゆるデータのバージョン管理をして、平行作業がスムースに流れるようにするデータ管理ソフトです。

製品の開発が終了し、製品が生産ラインに流れるようになってもPDMは有効です。PDMは部品表を管理するので、必要な時に必要な部品が入手できるように部品を管理します。

また、製造に移ってからも製品に対する設計変更は発生します。このような場合、設計変更により変更になった部品は生産を管理しながら、正しいロットで正しい部品へ変更する必要があります。

PDMは主に並行設計をサポートしますが、それだけではありません。PDMが設計データや開発データではなく、製品データ管理(Product Data Management)と呼ばれる理由です。

Copyright © ITmedia, Inc. All Rights Reserved.