スズキが軽量で着色成形時の発色性が高い樹脂材料を開発、「エスクード」に採用:軽量化技術

スズキは、従来のポリプロピレン(PP)と比べて約10%軽量で、着色成形時の発色性が高い樹脂材料「スズキ スーパー ポリプロピレン(SSPP)」を開発した。SUV「エスクード」のフロントグリル下部にあるスキッドプレートに採用している。

スズキは2012年7月11日、従来のポリプロピレン(PP)と比べて約10%軽量で、材料そのものを着色することで塗装が不要になる着色化が容易な樹脂材料「スズキ スーパー ポリプロピレン(SSPP)」を開発したと発表した。同日発売したSUV(スポーツ多目的車)「エスクード」のフロントグリル下部にあるスキッドプレートに採用している。

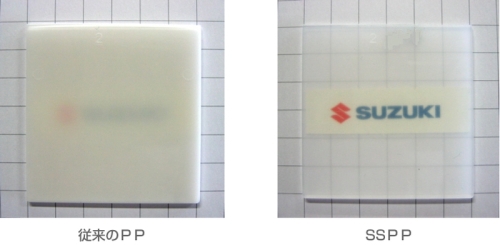

既存の自動車用PPは、ベースとなるPPに滑石という鉱石を細かく粉砕した「タルク」と呼ばれる微粉末などの無機充填材とゴムを添加して、剛性と耐衝撃性を両立させている。タルクの添加により、成形品の重量が増加したり、樹脂の透明性が低下したりするという問題があった。特に樹脂の透明性の低下は、あらかじめ着色剤や光輝剤を混合して樹脂を成形し、無塗装のまま使用する「着色化」を行う際に、発色性が低下する要因になっていた。

今回開発したSSPPは、高剛性のPPにスチレン系の熱可塑性エラストマー(ゴムの一種)を添加するだけで、既存のPPと同程度の剛性と耐衝撃性を実現した。タルクを添加していないので、同一形状部品であれば約10%の軽量化が可能だ。さらに、材料の透明性も向上しており、着色化の際に優れた発色性が得られる。

エスクードに装着したスキッドプレートは、着色化したSSPPの高い発色性を生かして、無塗装ながら高輝度のシルバーメタリックカラーになっている。塗装していないので、走行中の飛び石などで傷がついても塗装がはげ落ちるようなことがなく、傷が目立たない。塗装に使う塗料から大気に排出される揮発性有機化合物(VOC)も発生しないので、環境負荷を低減できる。

スズキは今後、SSPPの適用範囲を、内装部品やバンパーなどの外装部品にも広げていく方針だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「フィールダー」がトヨタ車初の樹脂バックドアを採用、2.5kgの軽量化に成功

「フィールダー」がトヨタ車初の樹脂バックドアを採用、2.5kgの軽量化に成功

新型「カローラ フィールダー」は、トヨタ車として初となる樹脂バックドアを採用している。従来の鋼板バックドアと比べて2.5kgの軽量化に成功した。 車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

住友金属工業、住友鋼管、住友金属プラントの3社は、自動車の車体を構成する部材を最大50%軽量化できる量産技術「3DQ」を確立した。安川電機のロボット技術を採用することでコスト削減も図っている。