角Rを付ける理由、そして公差とは何か?:金型設計屋2代目が教える 「量産設計の基本」(3)

角Rはどうして付けるのか? 公差とは何なのか? ――樹脂部品を設計する上での、製図お作法の「超基本」を解説する。

製品設計を進めるときには、その製品の形状だけを考えていればよいわけではありません。「その製品をどのように使うのか」「他の部品との取り合いはあるのか」などに気を使う必要があります。

さて唐突ですが、身近にある樹脂製品を見てみてください。PCのキーボード、モニター、ペットボトルなど、何かしらの樹脂製品が身の回りにはあるかと思います。では、その製品の角はどうなっているでしょうか?

丸みが付いていませんか?

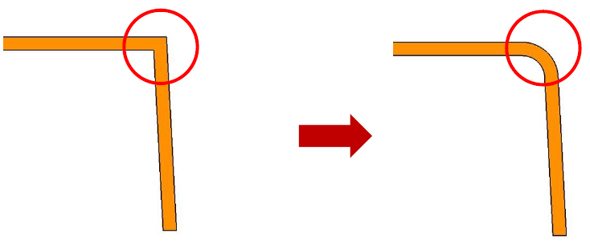

この「丸みを付ける」ことを「R(アール)を付ける」と言います。基本的に製品の角部は、Rになっています(図1)。一見、角でも、よく見れば微細なRが付いています。

では、なぜRを付けるのでしょうか?

理由1.製品の耐久性

もし製品をぶつけてしまったとき、角にRが付いている場合と付いていない場合ではその耐久性が違ってきます。「Rが付いていない」ということは、「製品がとがっている」わけです。それだけ、製品が欠けやすくなってしまうのです。

理由2.使いやすさ、安全性

その製品を持ち上げたときに、角がとがっている場合と丸みが付いている場合では、持ちやすさが全然違います。とがっていたら、痛いですよね? 製品によっては、角であるために手や肌を傷を傷つけてしまう場合もあります。

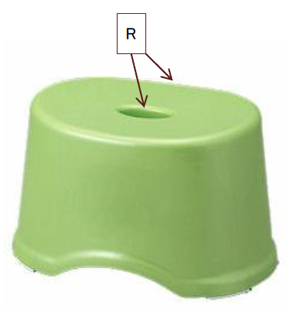

例えば、お風呂の椅子(いす)は、座る部分の真ん中に穴が開いています。

その穴の周りにはRが付いています。また、座る部分の周りにも同じくRが付けられています。この穴には、椅子を持ち運ぶために手を入れます。そして、風呂の椅子には裸で座ります。

Rが付いていなければ、穴に手を入れる際に手を傷つけないまでも、入れづらいでしょうし、座る部分の周りにRが付いていなければ、座ったときにお尻に角が当たり、非常に座りにくいでしょう。

ちなみに、Rを付ける理由には、加工上の理由もあります。しかし、製品デザインに制限を与えてしまう可能性もありますので、今回は省略いたします。

いずれにせよ、製品によっては、角であったがために使用者がケガをしてしまうケースも考えられます。たかが、丸みを付けるとはいえ、バカにはできません。このように、製品に対してRを付けることは、非常に重要なこととなります。

公差のお話

長さ100mmで指示されている製品があったとします。実際の製品は「ぴったり100mmでできている」ということはまずなく、気温や湿度、材質、収縮率などさまざまな条件によって、多少の誤算を生じます。

ここで、その製品にとって、「100mmという長さ」が「どの程度重要なのか」が関わってきます。「100mmにしたいのに、150mmで出来ていた」場合には問題外かもしれません……。しかし、「100分の5mm」の差、すなわちでき上がった寸法が「100.05mm」だったら、誤差の範囲として問題ないのかもしれません。

このように、その製品や部位によって許容できる差があります。この許容できる範囲のことを公差と言います。公差には、大きく「寸法公差」と「幾何公差」の2種類があります。

- 寸法公差とは、寸法公差とは、「寸法のズレがどのくらいまでなら許せるか?」、その寸法差のことを言います

- 幾何公差とは、例えば中心軸など、寸法ではなく、垂直度や平行度などの位置関係(幾何関係)における公差のことを言います

例えば、穴が棒よりも、大き過ぎると抜けてしまいますし、小さ過ぎれば入りません。このような場合には、適正な寸法を指示する必要があり、その寸法の許容範囲を示す必要があります。

一般的な公差については、JIS(日本工業規格)で規定されています。しかし、JISの規定以上に寸法精度がシビアになる部分については、別途公差を指示する必要があります。

寸法公差は、以下のように表現します。

この意味は、『最大許容寸法100.05mmから、最小許容寸法100mmの範囲で寸法を仕上げる』となります。

また、幾何公差には、「垂直度」「平行度」など多くの種類があり、表のような記号と共に表現します。

| 関連記事: | |

|---|---|

| ⇒ | 製図を極める! 幾何公差徹底攻略 |

悪い公差の入れ方

公差が本来必要なシビアな部分に公差指示を忘れると、その製品に必要な仕様を満たすことができず、製品として不良になる可能性があります。そのことから、公差の指示を忘れないよう注意が必要です。

それから、たまにですが、ありとあらゆる部位に一般公差より厳しい公差が設定されている図面を見ることがあります。「公差を指示する」ということは、「その製品に対して寸法管理が必要」ということです。それは「労力」、すなわち「コストがかさむこと」になります。なので、不必要なまでに厳しい公差を設定しないようにすることもまた大切なことです。

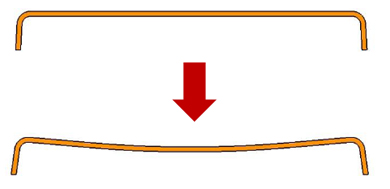

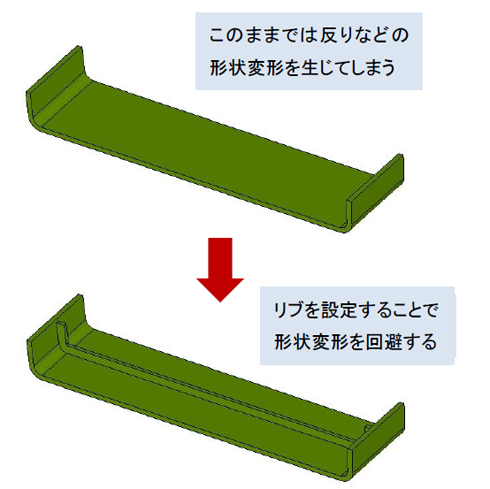

樹脂製品の成形時には収縮が起こることは、連載1回でも触れました。製品形状が板状の場合。収縮するときに製品がそりやねじれといった、形状変形が発生する場合があります。

このような形状変形を防ぐために、製品に対して補強するための形状を設定します。この補強形状を「リブ」といいます(図5)。

リブを設定することにより、製品の変形を防げます。また、リブには製品の強度をアップする役割もあります。

ただし、リブの付け方次第では、樹脂流動の妨げとなってしまい、ヒケやボイドといった成形不良の原因となってしまいますので、最適な位置と厚さでリブを設定する必要があります。

以上、全3回に渡ってお届けした樹脂の製品設計ですが、あくまで「基本」ですから、当然、その全てを網羅しているわけではありません。そこで、もう1ステップ深掘りした解説をお届けする新連載を予定しています。本連載と新連載が、読者の皆さまのお役に少しでも立てば幸いです。

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.