若手エンジニアたった1人のメーカー経営(後編):“理想の製品づくり”に挑む(1/3 ページ)

1人きりのデザイン家電開発秘話の後編。パイプの形状、熱対策や評価、量産、営業……さまざまな過程でのエピソードを紹介する。

前編に引き続き、「若手エンジニアたった1人の家電メーカー」ビーサイズ(Bsize)のLEDデスクライト開発秘話を明かしていく。今回は、八木啓太氏が同社を立ち上げた後のエピソード。LEDデスクライト「STROKE(ストローク)」の設計や量産準備、営業活動、今後の経営について伺った(製品に関すること、八木氏独立前のエピソードについては、前編で)。

必要なものだけを盛り込む

「“最高の光”で照らす」。これがSTROKEの仕様の第一要件だった。

「日本のデザイン家電は、外観のみをかわいくしたような物が目立ち、テクノロジーまでデザインされた製品が少ないんです。私は、外観だけではなく、テクノロジーも含めてデザインされた製品を作りたいと思っていました」(八木氏)。

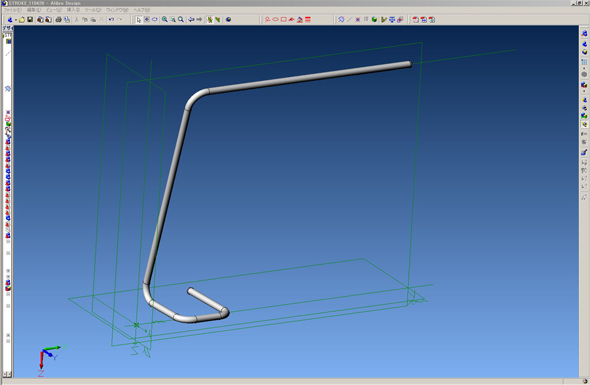

“最高の光”を阻害しないために筺体は、限りなく最小限にした。光があれば、それでよい。極力、無駄を排除した結果が、1本のパイプ形状だった。空間に溶け込むように、色は「つや消しの白」とした。

ACアダプターの端子は、パイプの下側の先端にある。配線は、この複雑な曲げを施したパイプの中をずっと通り抜け、上側のLEDモジュールまで続く。この曲がりくねった配線を通すのは結構面倒な作業だ。それでも、この“パイプ一体の形状”を譲ることはできなかった。八木氏は、この面倒な作業をするために、簡単に配線できる治具を用意した。

「大手メーカーだと、あり得ない設計です。普通は、作業性やコストを考えて、パーツを分割するでしょう。しかし、その苦労を自社が負担してでも、お客さんには“極力良いもの”を使ってもらいたいと考え、この形になりました」(八木氏)。

パイプを曲げてくれた企業

この「繰り返し曲げているだけ」の形状が、製造面でも結構やっかいだった。この形状通りに、連続的に曲げようとするとうまく曲げられない。メーカーが一般的に備えるパイプベンダーだと、曲げていくごとに、あちらこちらに引っ掛かってしまうからだ。さらに、発注数が少ないことも交渉のネックとなった。

案の定、「複数のパーツに分けたら」という提案も受けたが、八木氏は断固拒否。筺体に“格好悪い”つなぎ目が出てしまうことは、何としても避けたいと考えたからだ。

自分が描いた図面を持って地道に数件のメーカーを回った後、ようやく「できる」と返事をもらったのが、東京都青梅市の武州工業だった。自動車部品をメインに請け負う、パイプ加工を得意とするメーカーだ。窓口になった同社の担当者が、「小ロットの家電に携わってみたい。ポンチ絵の状態からでも部品を作るし、ぜひ協力させてほしい」と言ってくれたという。

基本的に装置だけで曲げられるが、量産時は緩やかなRになっている部分に押さえ型を丁寧に当て、きちんと品質が出るようにしたということだ。

ACアダプターの接続口

ACアダプターの接続口もパイプ径の中に美しく収まっている。ここでもデザインの無駄のなさが感じられた。付属品のACアダプターとケーブルも白で統一している。

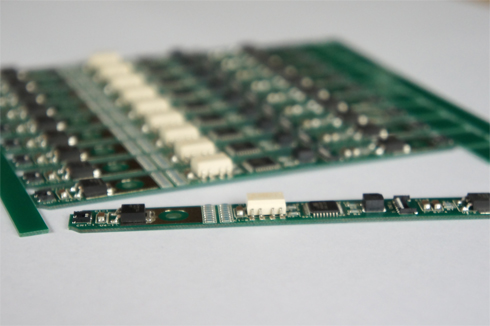

細いLED基板

LEDモジュール基板は、細いパイプに収めるために、横長で細い形状になっている。この機能に、この細い基板……。これも通常は、「嫌がって避けられる設計」だと八木氏は言う。

回路は極力シンプルにし、実装部品もできる限り無駄なものは排除していった。

「理想が明確であれば回路を“ここに入れるしかない”というような条件も明確になり、問題にフォーカスできます。そして電子の立場と機械の立場、両方同時に考えることで、そのような領域をまたがる問題も解決しやすいでしょう」(八木氏)。

電子基板設計の技術は、八木氏の場合、実務で習得したわけではなかったので、“製品として”LEDライトの基板を作るにあたっては、不足していた知識もあったという。それは、メーカーに勤める学生時代の友人を当たって相談したとのことだ。「現在の友人たちは皆、電子工学のスペシャリストになっていますので……(笑)」(八木氏)。

Copyright © ITmedia, Inc. All Rights Reserved.