板金工場が考えたiPadのデジタルサイネージ:マイクロモノづくり 町工場の最終製品開発(15)(3/3 ページ)

受注が大きく落ち込んだ自社の板金加工業を元気にしたいと考えた末、行き着いたのはデジタルサイネージの世界だった。

先代社長があっての自社製品開発

椛沢氏と工場見学をしながらお話をしていて、感じたことがあります。

それは、リ・フォースを一代で築きあげた、椛沢氏の父上である先代社長に対する尊敬の念です。

先代社長の椛沢元氏は、ドイツの工作機械展示会などに頻繁に出かけていき、海外の機械メーカーと交渉して機械の購入を決定してくるそうです。英語は、あまり上手ではないとのこと。

デンマークの会社が製造した「木工用のバリ取り装置」を「板金用のバリ取り装置」として使えると考え付き、そのメーカーと英語で直接交渉して国内に持ち込み、総代理店として契約をまとめてしまったり。そのパワーには、息子ながら、頭が下がるということです。

われわれが1つ気が付いたのは、マイクロモノづくりをスタートしている方のほとんどが、創業者ではなく2代目や3代目の方だということです。初代社長が苦労して立ち上げた事業の仕組みの上に、2代目、3代目が新たな自社製品開発という種を植え付けて、花を育てようと試みているのです。

「創業・起業をする」ということへの公的な支援がほぼなかった時代、会社を興し、営業し、受注を取りつつ、お客さんからの信頼を得るまでに会社を育てあげることは、並大抵なことではありません。初代社長が築き上げてくれた工場や設備、お客さんとの信頼関係があって、初めて「マイクロモノづくり」という自社製品開発に取り組めるというわけです。

マイクロモノづくりの意味を、再度考える

これまで、最終商品開発としてのマイクロモノづくりの数々を取材してきましたが、これらの事例を改めて分析して見えてきたことがあります。

自社製品開発の経営者の「ねらい」自体は企業によってさまざまでしたが、開発した製品が「売れる」「売れない」にかかわらず社内的に実にさまざまなメリットがあるということが共通していました。

当然、企業ですので、対費用効果を顧みなければ、企業経営は成り立ちません。

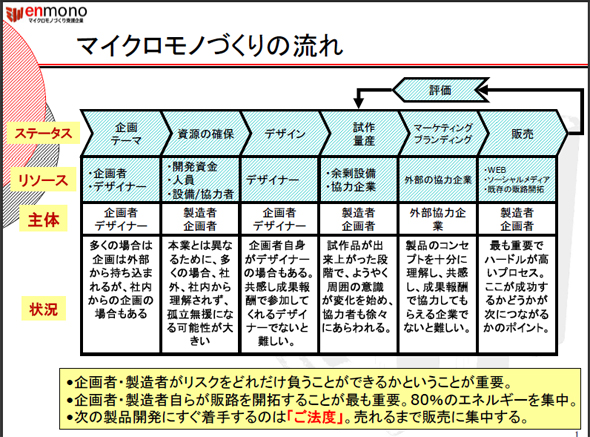

マイクロモノづくりは、できる限り少ない資源で製品開発・販売するという概念です。現金の外部流出を伴わない範囲での製品開発であれば、社内の体制の整備や意識改革に目を見張るような改善が見受けられるということです。つまりは、コストを掛けずして、自社内部で完結する最終製品づくりを目指すというものです。

今回のリ・フォースさんの事例は、「社内の意識改革」「強力な営業セールスマン」としての、マイクロモノづくりが実績を上げているということで、また新たな切り口が垣間見えた事例となりました。

これからも、わくわくするような、マイクロモノづくり事例を取り上げていきますので、ご期待ください!

| 関連リンク: | |

|---|---|

| ⇒ | リ・フォース |

| ⇒ | i-nageのFacebookページ |

| ⇒ | 発電会議(Facebookのグループ) |

| ⇒ | MONOist×enmono 合同企画記事 |

Profile

三木 康司(みき こうじ)

1968年生まれ。enmono 代表取締役。「マイクロモノづくり」の提唱者、啓蒙家。大学卒業後、富士通に入社、その後インターネットを活用した経営を学ぶため、慶應義塾大学に進学(藤沢キャンパス)。博士課程の研究途中で、中小企業支援会社のNCネットワークと知り合い、日本における中小製造業支援の必要性を強烈に感じ同社へ入社。同社にて技術担当役員を務めた後、2010年11月、「マイクロモノづくり」のコンセプトを広めるためenmonoを創業。

「マイクロモノづくり」の啓蒙活動を通じ、最終製品に日本の町工場の持つ強みをどのように落とし込むのかということに注力し、日々活動中。インターネット創生期からWebを使った製造業を支援する活動も行ってきたWeb PRの専門家である。「大日本モノづくり党」(Facebook グループ)党首。

Twitterアカウント:@mikikouj

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

Copyright © ITmedia, Inc. All Rights Reserved.