極小から業務用まで幅を広げるソニーのバッテリー戦略:小寺信良のEnergy Future(4)(1/3 ページ)

小寺信良氏の次世代エネルギー連載。今回は、ソニーエナジー・デバイスの新工場を訪れ、リチウムイオン電池の動向と同社の戦略を聞いた。

先々月の話になるが、2011年7月12日、ソニーエナジー・デバイス本宮事業所に新工場が完成し、竣工(しゅんこう)式が行われた。プレス向けに工場見学もあるというので、福島県本宮市にある同事業所へ行ってきた。見学とはいっても、通路から窓越しに設備をのぞき見る程度のことで、写真撮影も録音も不可である。

今回の東日本大震災で、ソニーの事業所も多くの被害が出た。特に被害が大きかったのは、宮城県の海岸沿いにある多賀城事業所である。ここは磁気テープやBlu-rayディスク、バッテリーの電極などを製造していたが、震度6弱の揺れと2メートルの津波に襲われ、1階のクリーンルームが大破した。

特に磁気テープに関しては、ここでしか製造していない放送用の「HDCAM-SR」があり、製造が停止したことでテレビ業界に緊張が走った。しかしその後、出荷を控えてテープを満載したトラック1台が、津波に流されはしたものの中身が無事の状態で発見され、なんとか在庫切れを凌ぐことができたというエピソードがある。

テープ製造事業は7月から再開したが、電極の製造は本宮事業所へ移管することとなった。竣工した新棟は既に製造ラインも設置されているが、稼働はこれからだ。スペースにはまだ余裕があり、本格稼働は2012年末ごろになるという。

リチウムイオン二次電池の戦略

ソニーがリチウムイオン二次電池を世界で初めて商品化に成功したのは1991年というから、今年ちょうど20年目にあたる。自社製品に採用したのは、1992年発売のHi8ハンディカムの「CCD-TR1」であった。

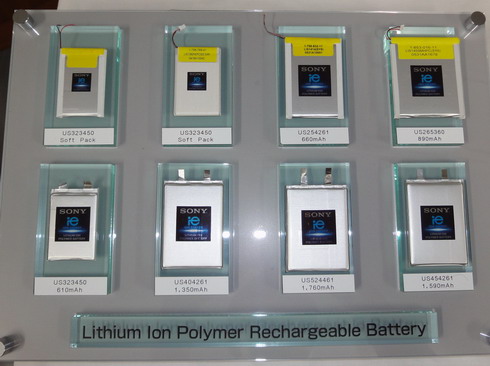

リチウムイオン二次電池の最初は円筒形セルだったが、1999年にリチウムイオンポリマー二次電池を商品化、現在の主力製品となっている。

リチウムイオンポリマーは、電解質に液体ではなく、ゲル状の物質を使う。そのため液漏れ防止のために外装容器に金属缶を使う必要がなく、アルミラミネートパックを使用する。これにより、薄型、軽量、形状自由という特徴を持っている。

特にリチウムイオンポリマーに求められるニーズは、薄型化と、長時間駆動である。これは需要を支えている産業が、スマートフォンやタブレット市場だからだ。特にタブレット製品は、フットプリント全体の面積を電池パックに広く当てることで長時間動作を実現できることが、製品の生命線となっている。

ただし、薄型化は譲れないポイントだ。従来大きいサイズのものを薄型化するのは難しかったが、技術改良で現在は可能になっている。さらに他社と比較しても同サイズで約20%程度、蓄電容量で勝るという。

さらにリチウムイオンポリマー二次電池は、充電・放電のサイクルの間に膨らんだり縮んだりするものである。通常はその膨らみ分のマージンを考えて製品設計を行うわけだが、ソニーでは独自のゲル化合物を使用することで、膨らみを減らすことに成功した。もちろんこの化合物の成分は、非公開である。

ソニーのリチウムイオンポリマー二次電池は、スマートフォンのラミネートタイプでは出荷数量でシェア40%前後、業界トップシェアを確保しているという。

Copyright © ITmedia, Inc. All Rights Reserved.