福島原発から学ぶ、トラブル三兄弟:甚さんの「想定内だぜぃ!トラブルは」(2)(3/3 ページ)

福島原発のトラブルにも、あの三兄弟が隠れていた……。開発のトラブルを減少させ開発効率を向上させる対策法も解説する。

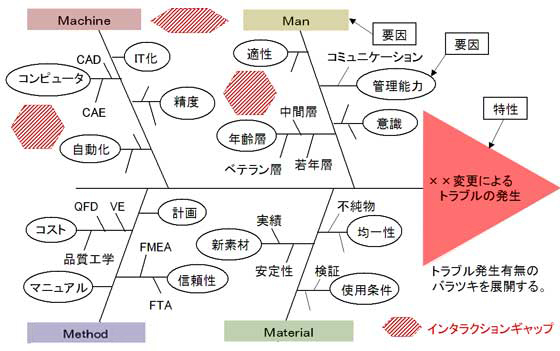

4Mで分析するインタラクションギャップ

「トラブル三兄弟」では、トラブルの98%が潜在する場所を解説しました。もし、トラブルの規模を「大」「中」「小」で分類し、「大」と「中」だけに絞り、そこにトラブルが解決するまでの工数(≒時間)を加味すると、なんと、「××変更」(三男 変更君)が50%以上を占めることになります。

従って、開発中のトラブルを減少させ、開発効率を向上させたい場合、「トラブル三兄弟」の内、まずは、「××変更」から対策してみましょう。欲張りは禁物です。

さて、前述の「××変更」に関する特性要因図を図1に示します。特性要因図とは……。

- 通常、多くの企業で「魚の骨」の名称で親まれている。

- 図中における特性、つまり、「××変更に関するトラブル発生のバラツキ」に影響する要因を体系的に表している。

前述の1と2が、学問的であり教科書的な説明文です。ここに、実務として下記の3が加わります。

3.各要因間のインタラクションギャップを考察する簡易体系図である。

一方、4Mとは、

- Man(人)

- Machine(機械)

- Material(材料)

- Method(方法)

をいいます。

つまり、Man、Machine、Material、Methodという生産の要素をまとめたものです。図1は、これを特性要因図の切り口にしています。

これを、「4Mで切る」と職人は言います。

図1をもう一度見ろ! これは「特性要因図」といってなぁ、どこの会社でも新人教育で習うもんだ。やっていなきゃ、教育意識の低い企業だ! 右側にある三角形は「魚の頭」でありぃ、ここにはバラツキを有する特性を書くもんだ。

うちの会社でさえ、新人教育のときにやりましたよ。「魚の頭」には、トラブルや各種の不具合を書いて、左側にはその要因、つまり、原因を書くのですよね! 「なぜ、なぜ、なぜ」と、“なぜなぜ問答”を繰り返すやり方でした。

う〜む! 「原因を深堀りする」とか、「なぜなぜ問答」は、基本形で重要だ。しかし、オレサマは、「匠のワザ(2)」を教えるといったはずだ。それはなぁ……。

確かに、良君の言うことは基本形であり重要事項です。しかし、職人の「匠のワザ(2)」では少々異なります。

それは、以下の通りです。

- 「魚の頭」はトラブル名や不具合名を書くのではなく、「バラツキ」を書く。

- 左側は、原因ではなくバラツキの要因を書く。

- 全ての要因においてバラツキを論じる。

- そして究極が、要因間のインタラクションギャップに潜むトラブルを推定する。

甚さぁ〜ん! 今回は難し過ぎます。僕には、「インタラクションギャップ」も「バラツキ」もちゃんと頭に入りませんでした。基本形の「特性要因図」だけで十分です。

テンメェ! 図面も描けねぇ、読めねぇ院卒めぇ! もっと気合いを入れろっ! 「一致団結、日本復興」はどうした? 被災地で支援活動中のエリカちゃんに、その情けねぇザマを報告するぞ! 次回は、具体例でオメェを指導するから、耳の穴、かっぽじって聞きやがれてぇんだ!

Profile

國井 良昌(くにい よしまさ)

技術士(機械部門:機械設計/設計工学)。日本技術士会 機械部会 幹事、埼玉県技術士会 幹事。日本設計工学会 会員。横浜国立大学 大学院工学研究院 非常勤講師。首都大学東京 大学院理工学研究科 非常勤講師。

1978年、横浜国立大学 工学部 機械工学科卒業。日立および、富士ゼロックスの高速レーザプリンタの設計に従事。富士ゼロックスでは、設計プロセス改革や設計審査長も務めた。1999年より、國井技術士設計事務所として、設計コンサルタント、セミナー講師、大学非常勤講師としても活躍中。Webでは「システム工学設計法講座」を公開。著書に「ついてきなぁ!加工知識と設計見積り力で『即戦力』」(日刊工業新聞社)と「ついてきなぁ! 『設計書ワザ』で勝負する技術者となれ!」(日刊工業新聞社)がある。

Copyright © ITmedia, Inc. All Rights Reserved.