日系製造業 中国進出の歩みと変化:いま知っておくべき中国の製造業事情(1) (2/3 ページ)

日本企業の中国進出を支援してきたベンダ企業が見た中国本土の製造業事情とは? 日本企業、中国企業の違いや市場の変化などを事例を交えて紹介していきます。

中国現地生産の難しさ

中国では、従業員のロイヤリティの問題や多人数の管理、果ては管理者のメンツや保身など、日本ではあまり経験のない悪環境も生産に影響します。せっかく育成した社員が他社に転職するようなこともよく起こります。

対応として、われわれはノウハウのシステム化やマニュアル作成による属人性の排除を提案することにしています。しかし、それでも問題が解消されるわけではありません。高い給与を得るためには、習得した技術を他者と共有しないことが早道です。このため、システム化を進めようにも、担当者がノウハウを囲い込む姿勢がよく見られるのです。

また、現地生産を進めていくと現地のサプライヤから資材を仕入れることになりますが、品質はともかく納期遅れが頻発する傾向にあります。

そこで、時間とスケジュール管理を実現すると同時に必要資材を計算して欠品アラートを出すような仕組みを持つシステムも提供されつつあります。中国ではとくに生産計画の場面で、数量だけでなくコスト管理が重視される場合が多い傾向にあり、こうしたニーズに対応したシステム提供が始まっているのです(注2)。

注2:当社が提供するシステムではこうしたニーズに合わせた機能を提供しており、筆者の感触としてはおおむね好評を受けているようです。

中国現地のシステム導入の困難

中国工場で情報システムを導入する場合、当社の経験では、システムを導入しても定着化がうまく実現しないためにまったく動かない、という点が課題となるケースが多いようです。

継続性という意味では標準化が不可欠で、カスタマイズは致命的な問題につながることがあります。こちらの作業も工場生産と同様に、日本から応援スタッフが来たとしても一時的な出向として「腰掛け」感覚で変更を加えられるようなことになっては、定着と継続が実現されず、導入効果が出ないという結果になってしまうのです。

こうしたことから、日本で考える以上に現地でのサポート体制は不可欠な要素となっています。

また、中国ではまだまだシステムパッケージソフトウェアを導入するというカルチャーが根付いていないケースもあり、最初のうちは、ビジネスプロセスを変更するのではなく、現状どおりの生産計画結果を早くアウトプットしてほしいという要望が強く出ます。こうした場合には「現状の計画行為に限界と間違いがあるから変革するのだ」と説明しても、なかなか受け入れてもらえません。説明しても理解してもらえないことも多いので、成功している他工場を見学してもらい、必要性を理解してもらうようにしています。

こうした文化的な溝を埋めるために、中国で働く日本人同士は、同業他社であっても積極的に助け合ったりノウハウや情報を共有する姿をよく見掛けます。

「工場の見える化」実現のためのノウハウ

「工場の見える化」実現には何が必要でしょうか。

ノウハウのシステム化、ビジネスプロセスの定義・整理などといったキーワードが思い付くかもしれませんが、こうした事柄の前に、組織そのものの在り方が重要です。つまり、情報を共有するためのコミュニケーションの在り方を企業レベル・工場レベルで組織として考えていくことです。

筆者の日本的感覚から見ると、中国の労働の在り方はアメリカ人のそれに近く、自分の職務範囲を明確にする方が多い印象です。

権限や責任が明確なことは理にかなっている一方で、ややもすると他業務への関心を失ってしまうリスクもあります。会社として部分最適は実現するものの、全体最適とならないことがよくあります。

タテ割りのリスク回避とインセンティブの妙

こうしたタテ割りの職務分掌体制にかかわる課題の1つの解決策として筆者がかかわった中国国内の民営企業の例は非常に興味深いものでした。

この企業では、工場のトップから現場まで自分たちの成功の姿を常に反芻(はんすう)し、その目標に向かってともに努力しようというメッセージが繰り返されています。

欧米流のトップダウンとは様子が異なり、トップから現場スタッフまでの全員を「同士」としてお互いに会社を盛り立て、お金持ちになろうというものです。

単なる精神性の合い言葉だけでなく、実際に主業務のほかに、情報に関すること、お互いのコミュニケーションに寄与していることと判断された場合は、特別なインセンティブや表彰が行われています。こうした施策は日系企業も参考にすべき1つの例ではないでしょうか。

日系企業に特有の注意すべき習慣の1つに、東洋人に対して自国民と同様のあうんの呼吸を求めてしまう点が挙げられます。こうした傾向は相手が日本語を理解している場合は特に顕著です。

同じアジア人、肌の色も変わらず、相手が日本語を話すとなれば、相手が日本人であるかのように誤解し、アウンの理解を求めてしまう場合もありますが、あくまでも、相手の方は海外の方です。どんな場合でもお互いがきちんと理解しているかどうかについて確認が必要なのです。こうした、コミュニケーションに対する期待や誤解を回避するためにも、感情や憶測などを排除した情報システムが情報共有の有効な手段の1つとなり得ると考えられます。

これからの中国の生産システム:グローバル標準が必須

筆者は中国企業、中国進出している日系企業のどちらにも「これからの中国の生産管理システムはどうあるべきか?」と聞かれます。

この問いへの筆者の回答は「これからは、『中国工場の生産管理システムがどうあるべきか』を議論するのではなく、『全世界の工場の生産システムをいかに統合していくか』が重要ではないか」というものです。

すでに、海外でのビジネス、グローバル化を推し進めてきた欧米の製造業では当たり前のことが、日本の企業ではまだまだ不十分と感じる面も少なくありません(ただし、日本の製造業であっても、先進のEMSなどを売りにしている企業などでは、ERPの統一という形でそれを実現しつつあります)。

世界的な工場展開の中では、お互いの工場間が、水平生産・垂直生産にかかわらず、生産工場の納期だけでなくロジスティックのための時間計算などが必要になります。

また、本社サイドのマネジメントでは、単に安い所で製品を作るというだけでなく、物流や販売に掛かるコストなども考慮しなければなりません。

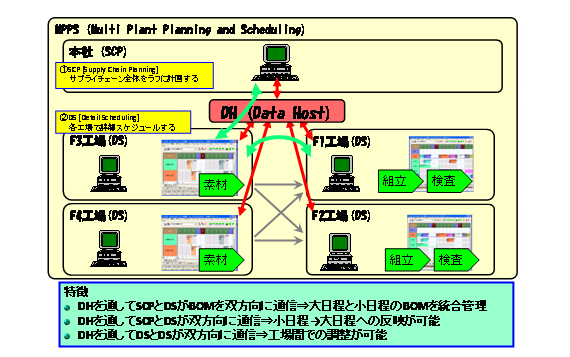

製品の販売市場が現地ということになれば、需要予測やそれに基づく生産移管などの戦略も不可欠となります。上位で計画される内容が、正しく実際の現場を反映したものであるために、筆者は<ボトムアップ型のSCM構築>を提案しています。従来よく見られるSCMの多くはトップダウン型ですが、このタイプのSCMは情報の伝達が途中で途切れてしまうという問題を含んでいる場合が多いためです。

中国発の世界製品の開発と生産

先進的な日系製造業はすでに中国国内に設計開発部門を進出させています。これらは、短期的には中国市場に合わせた製品を生産し、中国市場でシェアを確保維持することが目的ですが、中長期的には、中国の優秀な技術者により世界に通用する製品を設計開発することも目指しています。

その国固有の事情に合わせた製品を開発するためには、CADシステムなどの設計ツールが有効で、いまもその需要は旺盛(おうせい)です。

生産計画システムの視点から見ると、それら設計システムで作り込まれた部品表などの情報との連携が不可欠です。

さらに中国国内での製品生産と販売が進むと、生産ラインでは量産品のほかに、試作や量産試作の類、量産後の保守パーツなどの製造が必要になります。結果として、ラインはますます少量多品種生産になっていくことが容易に想像できます。生産スケジューラのニーズもますます増加の一途をたどるのではないでしょうか。

| 構築済みのシステム | 構築中のシステム | |

|---|---|---|

| 販売部門 | 販売システム | 需要予測システム |

| 設計部門 | CADシステム | PDMシステム |

| 製造部門 | 生産管理システム | 生産スケジューラ |

| 管理部門 | ERPシステム | BIシステム |

(対象工場:日系工場50工場 中国民営工場5工場)

中国工場で生産スケジューラシステムを採用している企業は、日本でもシステム化でリーダークラスの実績があるような企業、中国企業の場合では大手製造業が中心です。中国企業の中でも大手製造業では比較的日本の先進企業と時間差なく、システム化が進んでいる印象です。こうした企業に続くフォロワーともいえる中堅企業も、規模が異なるにしても同様の段階を踏んでシステム化を進めていくことになるでしょう。

個別の企業に意見を伺うと、中国における製造業は好景気が続いているので、システム投資に関しては、積極的という見解がほとんどです。

ただし、物価に関していうと日本と比較した場合にあまり高い値付けは難しく、ボリュームマーケットの名前のとおり薄利多売の感も否めません。コスト低減圧力は低くありませんから、投資に関してはおしなべて慎重です。

日系企業の場合は、本国からのIT投資の全世界一律の凍結命令の影響で、業績の良い同業他社の現地工場と比較してシステム化が遅れる傾向にある点が気掛かりです。

逆に中国系の工場で、システムの発展を阻む原因の多くは、人的要因であり、システムは動いたものの、定着せず、結果を出せないというジレンマがあります。

いずれの場合も、解決しなくてはならない問題ははっきりしているので、問題をブレイクスルーできた企業が「勝ち馬」になっていくものと考えられます。

海外の現地法人は? アジアの市場の動向は?:「海外生産」コーナー

大手だけでなく、独立系中堅・中小企業の海外展開が進んでいます。「海外生産」コーナーでは、東アジア、ASEANを中心に、市場動向や商習慣、政治、風習などを、現地レポートで紹介しています。併せてご覧ください。

Copyright © ITmedia, Inc. All Rights Reserved.