微細切削加工による世にも奇妙なアートたち:微細加工の現場(1)(3/3 ページ)

設計者が通常、直接見る機会を得づらいだろう加工の現場を取材していく。自分の設計した部品が、いったいどのような方法で具現化されているのか、実感するためのヒント提供はもちろん、モノづくりの純粋な楽しさも伝えられれば幸いだ。(編集部)

ちょっと地味だけど……、実はすごいんですよ

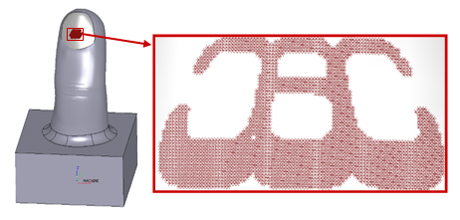

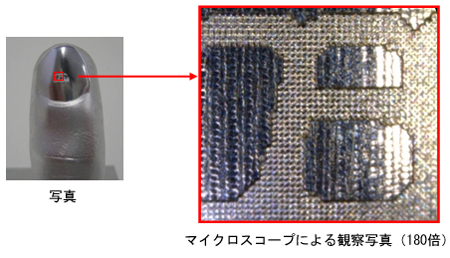

さて読者の皆さんは、この奇妙な親指オブジェの加工で、「幻影の富士」の加工が生かされている部分が、どこになるかお分かりになるだろうか? ……写真では、ちょっと分かりづらいかもしれない。ちなみに、指紋でも爪でもない。

「それは爪の部分の『CBC』という彫刻の部分です」と棯氏。これは、キャムブレーンのロゴ。

それは素人の目では一見、何の変哲もない単純な彫り物のように見えるが……。

このロゴは、約2400個の点群データで構成されている。この部分では、R0.05mmのボールエンドミルで、2400回突き加工を繰り返している。深さおよびピッチのミクロン単位での微妙な調整がポイントとなる。しかも、複雑な3次元曲面に対し、常に垂直に突いていかなければならない。何でもないようなシンプルな形状に見えて、実は非常に神経を使う加工だったというわけだ。これは、説明されなければ理解しづらい……。

条件調整に成功した作品の加工では、1本につき3時間20分かかった。またここで使用したのは立体マシニングセンター「「MAM72-35V」(松浦機械 製)。

またこの作品の3次元形状データの作成のほとんどで3次元CGソフトを使用したが、通常の業務では、顧客からきた3次元CAD(「CATIA」が多い)の部品形状データを読み出して切削加工を行う。今回はロゴの加工部についてのみ、CATIAの3次元データを利用した。

あくまで、使い方次第

5軸加工機による3次元曲面を含む微細加工のテクニックは、自動車や航空部品に多く見られる流線形状の部品などでいかんなく発揮される。アンダーカット形状も作成できるという利点もある。3軸で複雑な曲面の加工をしようとすれば、段取り変えも頻繁に発生し、部品コストが高くなってしまう。もちろん複雑ではないのに、5軸加工をしても無駄なだけなので、加工方法の選定もケースバイケース。

また今回紹介した微細加工は、精度が極めて高く、かつ複雑な加工に適しているが、深い溝加工があるものや大物の加工には適用できないなど制限がある。それに微小な刃物を使用しての切削でたくさんの工数をかけるため、部品が高価になってしまう。

ただ、とにかく昔の感覚では考えられなかった加工が、機械の技術の発達により、いまどんどんできるようになってきている。つまり、昔はありえなかった部品形状の実現、すなわち機能の実現が可能になったというわけだ。

多大な手間を大きな利益へとつなげていくのは、設計者と加工技術者の知恵次第だ!

Copyright © ITmedia, Inc. All Rights Reserved.