微細切削加工による世にも奇妙なアートたち:微細加工の現場(1)(2/3 ページ)

設計者が通常、直接見る機会を得づらいだろう加工の現場を取材していく。自分の設計した部品が、いったいどのような方法で具現化されているのか、実感するためのヒント提供はもちろん、モノづくりの純粋な楽しさも伝えられれば幸いだ。(編集部)

今日普及する5軸加工(X、Y、Z方向の工具動作だけではなく、傾きも付けられる)では細かく複雑な加工ができる。ただしこの作品では、あえて便利な5軸加工を選択せず、3軸の加工機(X、Y、Zの固定方向のみで工具が動く)で、しかも2種類のエンドミルのみでどこまで頑張れるかチャレンジした。

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

この作品では、あらかじめ板状の材料に黒アルマイト処理をしておいた後、切削加工を施した。この切削で主に使用したエンドミルは、R0.05mm(直径が0.1mm)という微細なもの。シャープペンの芯の倍ほどの太さしかないこの工具を固定するとき、微小なゴミをはさんだだけで偏心してしまい、破損するおそれもある。このような微細なエンドミルにより微小な点を突く加工を繰り返し、パターンを作りこんでいく。このような微細な加工ではバリが出やすい。バリを出さないためには、刃物の速度を若干遅めにし、じっくりと加工するしかないのだという。

しかも通常の上下垂直に突く加工ではなく、突くときは垂直だが、抜くときは斜め。これはCAMの標準的なオペレーションではできない作業で、作成したプログラムデータを少し修正するというイレギュラーな方法を取る。このように微小な溝に勾配(こうばい)を付けることで、光の加減によって絵の表情を変えるという仕掛けを仕込んだ。周囲の額縁も一体で切削加工している。加工時間は1個につき30時間費やした。

この微細な突き加工によるアートは、工作機械のプログラミングを担当するソフトウェア技術者や、同社の協力会社の手助けもあったとのことだ。なお、ここで養われた野口氏の微細加工テクニックは、その翌年の2009年度のコンテストでも発揮されることになる。

「この作品は展示されてしまうと、富士山がどの角度で現れるのかが分かりづらかったので、展示された状態も配慮して加工ができればもっとよかったですね……」(野口氏)。

作品制作で使用した機械は高精度立形マシニングセンター「NV4000 DCG」(森精機製作所製) 。

リアル過ぎて、ちょっとキモい!?

2009年度のドリームコンテストも、前年度の3軸加工のテクニックを生かした方向で作品ができないかと考えた。しかし、先に説明したように、年々作品の技術レベルがぐいっとアップするこのコンテストにおいて、3軸の加工でどこまで頑張れるか、正直心配だった。そこでこの年は、同社の十八番である5軸加工で挑むことにした。

同社では過去、顧客からの依頼でロボットハンド(展示会用サンプル)を製作したことがあった。今年は、このロボットの手を人間の生々しい手に置き換えることはできないかということで、作品を着想した。

大学院を卒業し同社に入社した棯氏は、この2009年度のコンテストから参加した。「本当は手をまるごと加工したかったのですが、コンテストまでの時間、詳細に作りこむための加工工程などを考慮した結果、今回は親指に集中することにしました」。

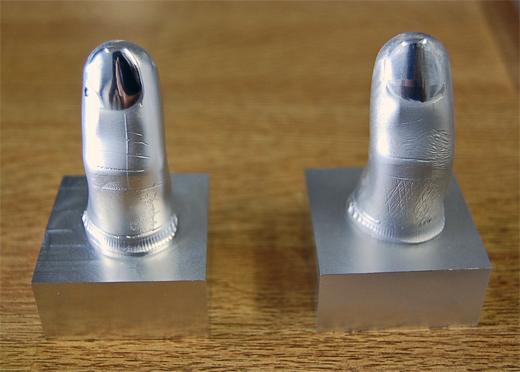

この作品、「親指」のような複雑な3次元曲面による形状の加工は、射出成形や注型での製作をぱっと想定するだろう。しかし同社ではあえて、5軸切削加工で果敢に挑んだ。また苦心した甲斐(かい)あって、この作品でも「技能賞」を受賞した(金型・造形加工部門)。製作に取り組んだ期間は、富士山アートと同じぐらいだのこと。

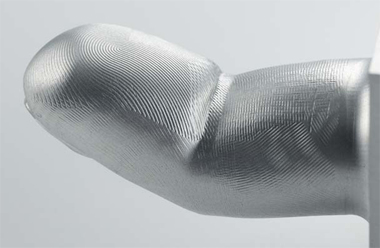

この作品の指紋や細かいしわはR0.3mmのエンドミルを使い切削加工で再現し、また皮膚の質感を出すために、サンドブラスト処理をして表面を荒らした。爪についてはしわの加工時よりもさらに細いR1.0mmのエンドミルを使用し、光沢感が曲面に表れるようピックフィード(切削時の工具の移動量)も考慮した。ブラスト時にはシールをしてカバーするようにした。材質はA7075-T6。

作品では材料の地の色だが、薄肌色になるようにうまくアルマイト処理を掛けたら、もっと生々しい指になったのかもしれない……。「応募にあたって数個作ったのですが、それらを並べて置くと、ちょっと気持ち悪いです……」(棯氏)。

指表面の3次元曲面の中に指紋を作りこむ作業は、非常に難しかったという。うまくやらなければ、つながっているはずの指紋の中に不自然なつなぎ目が出てしまう。指紋のパターンデータを少しずつ出力しながら加工していくしか術がないので、部品の位置をセットし直しつつ、次々とパターン加工を行うという手段を取らざるを得ないためだ。

「この加工では固定5軸加工機を使用しました。1軸は1方向に固定され、部品を固定したテーブルが回転します。工具は、3軸を基本にした動きをしています。テーブルの角度の動きが適切でないと、段差が出てしまう場合もあります。条件設定は大変神経を使う部分です」(野口氏)。

「当社では、工業部品・製品はたくさん削っていますが、造形品は削ったことはあまりありません。造形品に向いた加工パスのノウハウが社内にないため、野口自身が独自に加工パスを数パターン作り、試行錯誤しました」(棯氏)。

以下の写真は失敗作だが、切削加工の作業をメインで担当した野口氏の試行錯誤の様子が伺える。

今回は、端材(部品加工であまった材料)を使用し、環境面でも配慮したことも特徴。「材料を新規購入するよりもCO2排出量を1.36kg削減(材料新規購入比較)しました」(棯氏)。いまの時代らしい配慮だが、このように数値でびしっと出してくるあたり、厳しい学生フォーミュラ大会を経験した同氏ならではの考えともいえそう。

Copyright © ITmedia, Inc. All Rights Reserved.