PLMシステム改善PJ担当者のための覚書: 戦略構築のためのライフサイクル管理論(5)(2/3 ページ)

自社の製品開発戦略をしっかり把握しているでしょうか? 製品開発・生産技術の効率化を追求していたとしても、しっかりとした戦略とマネジメント意識がなければ意味がありません。本連載では、マネジメント技術としてのライフサイクル管理を考えていきます。

基幹システムとして押さえておくべきポイント

次にPLMシステムを基幹システムとして有効に稼働させるための押さえておくべきポイントとして下記の3つが挙げられます。

- ユーザーの作業を止めないインターフェイス

- 製品開発マネジメントに必要な情報が取り出せること

- 他システムとの連携が簡単にできること

1. ユーザーの作業を止めないインターフェイス

PLMシステムは製品を設計するという創造的な作業の中で活用されていきます。

そのためには設計者の思考を止めないようなシステムとして提供していく必要があります。

CADデータやOfficeデータを簡単にPLMシステムに取り込めることはもとより、それらのデータを登録するのにできるだけ余計な情報を入力させない工夫が必要です。

またPLMシステムに蓄積されている情報を簡単に見つけ出せる仕掛けも重要です。

ある調査によると社内のデータベースに蓄積されている情報のうち、再利用されている情報は20%程度だそうです。

見つけることができない情報はいくら蓄積してもないのと同じです。

簡単な情報を入力しただけで必要な情報にアクセスできるインターフェイスを検討することが重要です。

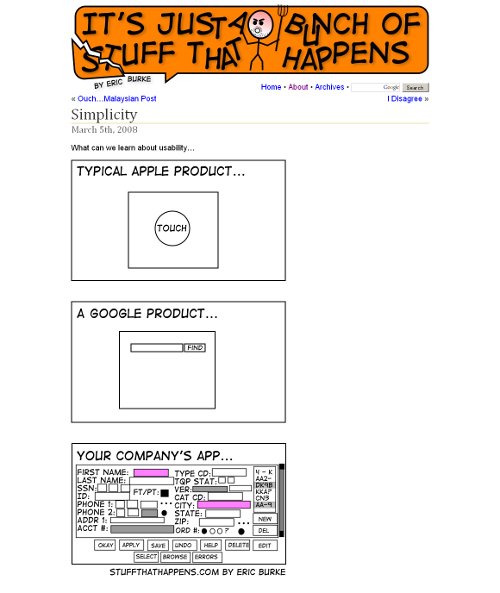

Eric Burkeのブログ「It’s Just a Bunch of Stuff That Happens」2008年3月5日のエントリー「simplicity」より

図は、上から、一般的なApple製品のインターフェイスデザイン、Googleの検索サービスサイトのデザイン、そして一番下が「あなたの会社のアプリケーション(のインターフェイスデザイン)」と並んでいます。一目瞭然、目的に対して不要なほど「盛りだくさん」の機能を持った複雑なインターフェイスで、使う側の混乱を助長しています。ちなみに、Burke氏は米国IT系企業のソフトウェアエンジニアリング部門の主任を勤める人物です

2. 製品開発マネジメントに必要な情報が取り出せること

製品開発の見える化を実現することは非常に重要なことですが、実現できている企業が少ないのが現状です。

またこのような情報がないことが、トップマネジメントがPLMシステムの投資に二の足を踏んでいる大きな要因となっています。

「原価率を見るために会計システムと導入します」や「歩留まりを見るために生産管理システムを導入します」という提案であれば、トップマネジメントも投資判断が可能ですが、「CADデータを管理するのにPLMシステムを導入します」ではどれだけ業務が改善するのかのイメージができないため投資判断のしようがありません。

PLMシステムにはさまざまな製品開発の進ちょくや改善ポイントを把握するための情報が蓄積されています。

これらの情報をリアルタイムに把握できるようにすることがPLMシステムを成功させるための1つのポイントとなります。

以下に代表的な製品開発のマネジメント指標を紹介したいと思います。

- 製品コスト

- 部品点数

- 製造工程数

- 設計変更の種別と回数

各項目をより詳しく見ていきましょう。

製品コスト

製品コストの指標管理は非常に一般的な指標です。

製品を構成する各部品のコストを積み上げて製品単位の総コストを算出します。

このとき材料・素材のコストと組み立てコストを分けて表示できると、より詳細に製品コストが分析でき、製品コストの改善ポイントを把握することが可能となります。

またこれらの製品コストを時間軸で並べて比較することで、製品の改善度合いを把握することが可能です。

部品点数

部品表(BOM)で管理されている構成部品の点数やカテゴリー数を製品の改善指標に使うことができます。

部品点数を減らすことは製品コストに大きく寄与します。

量産の初期段階の製品は、リリースに間に合わせるため部品点数が十分に削減されていない場合があります。

部品点数をマネジメントして、できるだけ早い段階で部品点数を適切な形に集約することで、製品の利益率を向上させることが可能です。

製造工程数

製造工程の数の把握も部品点数の把握と同様に重要な指標です。部品点数が少なくなるということはおのずと製造工程も簡略化できるからです。

製造工程が少なくなるということは生産時間の短縮になるとともに、品質向上にもつながります。

部品点数と製造工程のトレンドを把握して、部品の内製・外注化を見える化することで期間短縮と品質向上をマネジメントすることが可能です。

設計変更の種別と回数

設計変更の種類や期間を分析することで、自社の設計効率を簡単に把握できます。

設計変更には、不具合報告書(PR)や設計変更要求(ECR)および設計変更票(ECO)などに分かれますが、それぞれの作業にかかっている時間や対応の速さなどを見ることで、設計変更の効率を把握できます。

設計変更の種類には発生した不具合に早急に対応するための設計変更と、VE活動として原価低減や品質を向上させるための設計変更に分類されます。

自社の設計変更の種別を把握できれば、製品開発プロセスのどこに取り組まなければいけないのかを簡単に把握することが可能になります。

一番重要なポイントは、このような製品開発マネジメントに必要な情報を、必要なときに現場のリアルな状況を反映した数字として入手可能な環境をマネジメントに提供できるようにすることです。

3. 他システムとの連携が簡単にできること

PLMシステムはプロダクトのライフサイクルにわたる情報を集めて一元管理するシステムです。

そのため、製品開発にかかわる各部門が持っている情報システムと連携できることもシステム要件として重要なポイントです。

システム構築費用のうち30%がシステムの連携にかかわる費用といわれています。

情報システム予算のうち60%が保守に使われていることを考えると、IT予算の中の40%しか新規システム投資に向けられておらず、かつ、その中の30%が単にシステムを連携するだけにかかっているわけです。

このシステム連携にかかわる費用をできるだけ削減して新規テーマへの投資費用を増やしていく必要があります。

システム間連携を検討する際にはサービス単位で情報を扱えるSOAのアーキテクチャを採用すればシステム間連携費用を抑えるのに役立ちます。

PLMシステムのようにさまざまな部門のシステムと連携することが考えられる場合は、SOAアーキテクチャに対応したアーキテクチャを採用したものを検討し、ビジネスの視点で機能単位にサービスとして切り出し連携を実現できるシステム設計にしておくことがTOCを削減するうえでの大きなポイントとなります。

Copyright © ITmedia, Inc. All Rights Reserved.