方法改善の手順:目標の設定と詳細分析:実践! IE:方法改善の技術(2)(1/3 ページ)

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける方法、改善の技術を紹介していく。

1. 方法改善とは?

「方法改善(Method Engineering/Study)」とは、作業のやり方を調査・分析し、より効率的な作業方法を発見していくための技術の体系です。現在の作業プロセスを対象として、その作業方法やさまざまな条件などを調査して、次に効果的な作業方法を見いだすために分析し、価値のない(ムダ)作業や動作を省き、真に必要な作業や動作のみを効果的に再編するための技術体系であるといえます。

私たちが理想とする生産システムは、高品質化 (High-Quality)、低価格化(Low-Cost)、高速化(Minimum-Stock & Quick-Delivery)および多品種少量生産を効率よく達成することを目指しているといっても過言ではありません。それ故、たゆまぬ改善活動と作業システムの最適設計は、モノづくりに携わる私たちにとっての「永遠の課題」であり、生産現場でのムリ・ムダ・ムラを排除し、不要な作業や動作を省いて、流れ生産を再構築して合理的な生産活動を追求していくことが必要であることはいうまでもありません。ここに、「方法改善」の重要な意義があります。

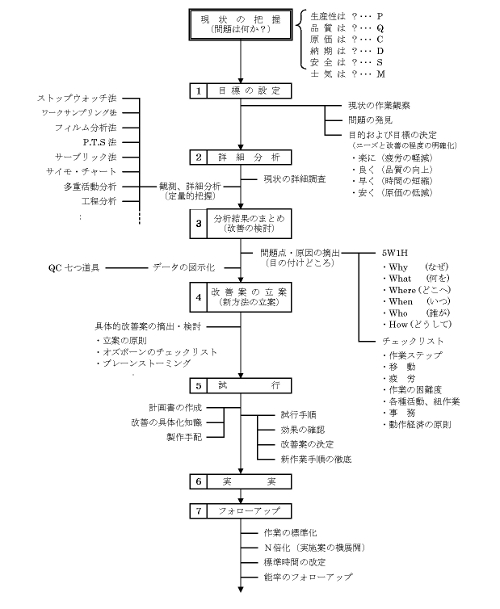

「方法改善の技術」には、種々の現状分析の方法がありますが、問題に応じて、その1つ、あるいはいくつかを併用して問題の解明と対策の具体案を得ていくようにします。問題発見から、一応の成果を得るまでの手順は次のとおりに進めていくのが一般的なプロセスです。

上記の手順は、再び元に戻り、このプロセスを循環させることこそ、一時の解決に甘んずることなく、より高い水準を指向して、さらに問題の発見に努力すべきであるという、経営管理の在り方といえます。

企業は、日々発展していくところに、その存在の意義があります。そのためには、企業経営者や管理者は常に問題意識(事態・事象についての問題の核心を見抜き、積極的に追究しようとする考え方)を持っていなければなりません。そして、致命的なクレームや原価高による経営危機などを招いてしまうような潜在的な問題が、問題として顕在化(発生)してしまう前に、何らかの兆候をつかんで事前に対策を講じていく必要があります。

そのためには、経営管理資料や現場管理資料などにより、現状の把握、標準との差異分析、将来の予測、新たな目標の設定などが絶えず日常の業務として行われていなければなりません。このような変革業務は、日常業務が変革業務を駆逐するといわれているように、ややもすれば日常業務が中心となり、変革業務が脇に追いやられてしまうという現実も否定できません。意識して、日常業務と変革業務を両立していく強い意思と、それを具体的に実践していく胆力が必要です。

改善を行うに当たって注意すべきことは、その目標を明確に把握すると同時に、それに伴って改善の範囲をどこまでにするかを明らかにすることです。分析しようとする作業の問題があらかじめ分かっている場合には問題ありませんが、一般的には、「とにかく問題となっているが、その原因が何であるか分からない」という場合が少なくありません。

「方法改善」の手順を大別すると「図1 方法改善の手順」に示した「1)目標の設定→2)詳細分析→3)分析結果のまとめ→4)改善案(新方法)の立案→5)試行→6)実施→7)フォローアップ」の7段階に分けることができます。

以降、方法改善の手順について順次、詳述していきますが、今回の「方法改善の技術(2)」では、この7段階のうち「1)目標の設定」と「2)詳細分析(i)」について説明していきたいと思います(次回の「2)詳細分析-?-」では、分析手法を中心に解説します)。

| No. | 項目 | 内容 |

|---|---|---|

| 1 | 目標の設定 | 1:目標値を決める 2:どの程度まで変更を行うか、大ざっぱに決める 3:制約条件を考慮する |

| 2 | 詳細分析 | 1:現状の調査をして情報を集める 2:目的に適合する手段や分析手法を使って分析する 3:問題を数量的に(数値化して)つかむ |

| 3 | 分析結果のまとめ | 分析の結果によりチェックリストなどを使って問題を摘出する |

| 4 | 改善案の立案(新方法の立案) | 1:解決策の試案を作る 2:試案について討議し、試行する新方法を決定する 3:実施する前に、新方法が望ましいか否かをチェックする |

| 5 | 試行 | 1:第4ステップで出された試案が、第1ステップの目標に合致するかどうか試行してみる 2:試作の際の観測結果を評価する 3:改善案を決定する |

| 6 | 実施 | 改善された新しい作業方法や生産システムを最終的に標準化し、実施し、評価し、それを維持していく |

| 7 | フォローアップ | 実施した改善が実際に行われているか、定期的に点検する |

| 表1 方法改善の手順とその内容 | ||

Copyright © ITmedia, Inc. All Rights Reserved.