トヨタが求めたデザインレビューの精度とDMU:3次元データ活用入門(2)(2/3 ページ)

景気回復局面でV字回復を成し遂げられた企業と、そうでない企業の間では何が違うのか。3次元データがその謎を解くカギの1つを握っている。モノづくり企業が「知のめぐりのよい企業」として組織力、企業力をつけるための仕組みづくりを考える。

トヨタ自動車が求めたデザインレビューの精度と品質向上

まず、設計の品質を向上させるデザインレビューからです。以前、拙著で紹介したトヨタ自動車のデザインレビュー事例から考察していきましょう(注)。

自動車は3万点を超す部品から構成され、その設計には、100人規模の設計者がかかわっています。3次元CADを導入した最大の功績は、自分が関連するモジュール内での干渉チェックがしっかりできることでした。

しかし、数千〜数万もの部品データが組み合わさり、データが巨大になってくると、通常のCADでは、データの読み込みだけでもかなりの負荷が掛かります。当然、レスポンスも悪くなります。このため、3次元CAD導入の効果が最も期待できる干渉計算がスムーズに行えない、という問題が出てきました。

実は、デザインレビューソフトXVL Studio Proは、この問題を解決するためにトヨタ自動車と共同開発して作り上げたものです。

注:『3次元ものづくり革新』(鳥谷浩志著/日経BP社、2006年/ISBN:978-4822218928)

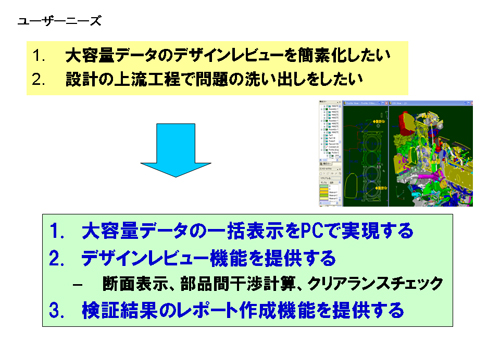

トヨタ自動車の課題とデザインレビューで実現したかったこと

拙著でも詳細に触れていますが、ここではそのうち、トヨタ自動車が求めた機能を知ることで、デザインレビューの本質に迫ってみることにします。

課題1:3万点の部品データをすべて含んだ状態でレビューをしなければ意味がない

第一に目指したものは、設計上流で品質上の問題を徹底的に解決したいということです。具体的には、図1に示すように3次元CADで設計した自動車全体の大容量データを使ってデザインレビューをしたいというものです。

まず、実現したことは大容量の3次元データを高速に表示することでした。デザインレビューにおいては、実は、3次元で表示し、全体を俯瞰(ふかん)してみるということが極めて重要です。

設計に3次元CADが導入されると、個々の設計者は担当する部品の設計をそれぞれのCAD上で行います。一方、設計のマネージャも部下の個々の部品設計の状態を確認できます。

しかし、例えば自動車のCADモデルともなるとフルにアセンブルした状態では、CADでは全体を表示することすらできません。あるXVLの先進ユーザーは「あらゆる方向から自由に見て、頭で考えることができるのが3次元の最大のメリットである」と語っていますが、自動車のような大量の部品群による製品では、3次元 CAD導入によって、表示に必要なデータ量が増えてしまい、かえって自由に見ることができなくなっていました。

この課題を解決しさえすれば、すべての部品を組んだ状態で自動車の全体像をレビューできます。結果として、設計初期の段階で関係者全員が品質やリスクについて議論できるようになり、開発初期段階で精度を高める活動が可能になります(注)。

注:XVLでは、相応のメモリがあれば、32ビットPCでも5〜10Gバイトの自動車データの全体を表示できるようになりました。これにより、製品全体を表示しながら、製品関係者が集まって議論することが可能になったのです。

課題2:部品間引きをしない完全な干渉排除

次の要求は、全部品間の干渉や部品間の隙間をチェックするクリアランスの機能でした。製品全体の表示すらできないCADでは、部品を間引きして、必要な部分のみ干渉チェックするという手法を取るしかありません。

しかし、これでは効率が悪いばかりか、干渉の見落としも起きてしまいます。そこで、製品全体で干渉チェックできるようにしたのです。

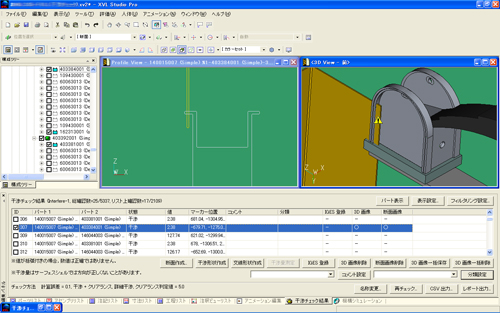

実は、この開発の中でユーザーに最も喜ばれた機能は、図2にあるような、3次元と2次元断面の同時表示機能でした。干渉部分の周りで断面をリアルタイムに計算し、3次元と2次元の断面図を連動させて表示するものです。

干渉の計算は3次元CAD内でも自動で行えるのですが、最終的な判断に際しては断面図などを見て設計者が人的に判断できるようにしています。

3次元で全体を見て、最終的な判断は重要な部位で局所的に断面を見て判断できるようにしたのです。設計者の最終判断が2次元ベースで行われるということは、面白い発見でした。

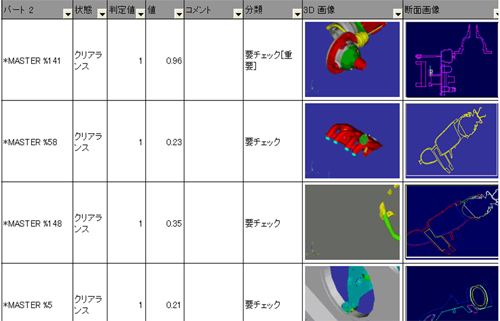

課題3:Office製品でデザインレビューの内容を記録する

最後のニーズは、マイクロソフトの表計算ソフトExcelでデザインレビューのレポートを一覧できることでした。図3にあるようにデザインレビューのレポートとは、どの部品とどの部品が干渉しているかを、部品名、干渉部の図、設計担当者、対応方法といった情報を含むものです。

これら情報が自動的に表形式で出力され、関係者でデザインレビューをした結果の議事録をその場で手軽に作成できるようにしたのです。これをCADでやったらどうでしょう。CADの重たいデータを表示しては、イメージや断面をいちいち画像として保存し、Excelに張り付けるという作業を繰り返すのは、なかなか手間の掛かる仕事です。

そもそも、デザインレビューは繰り返し行われるのが一般的です。100人規模の設計者がレビューの結果を基にそれぞれが担当部品の形状を修正すれば、今度は別の部分での修正を引き起こしてしまう可能性があるためです。

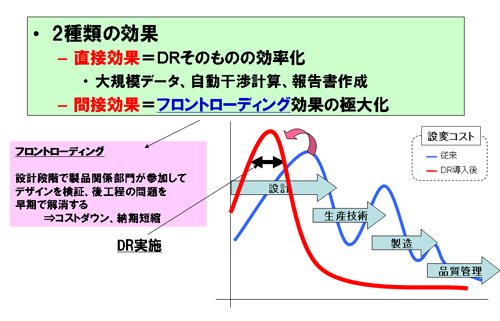

コラム:三菱重工の取り組みに見るフロントローディングとデザインレビュー

三菱重工でのデザインレビューの事例を紹介しましょう。

ここでも、節目ごとにデザインレビューを繰り返すことで、製品組立性の問題を激減させています。手軽にレポートが作成でき、それをベースに関係者が情報を共有し、設計を修正していくというのは大変重要なことなのです。こうして開発されたデザインレビュー用のソフトウェアを導入すると、多数の部品の間の干渉を一挙に計算し、3次元で表示し、結果のレポートを半自動的に作成しますから、レビューそのものの効率も劇的に向上します。

しかし、この直接的効果より、ずっと重要なのは、設計初期段階で干渉などの設計上の問題をクリアできるようになったことです。従来は後工程でしか見つかっていなかった問題がデザインレビューによって設計段階で発見でき、解決できるようになっています。デザインレビューの導入効果はこの間接的効果がけた違いに大きいのです。

干渉問題のような基本的な設計ミスが後工程で見つかった際に発生する手戻りや時間のムダを考えれば、簡単に理解できるでしょう。

図にあるように設計段階で製品関係者がデザインレビューにより、設計上の問題を早期に発見し、早期に解決するというフロントローディングが実現でき、これが大きな品質向上を導き、無駄なコストの発生を未然に防ぐことになるのです(注)。

この事例の詳細はこちらで詳しく紹介しています。

Copyright © ITmedia, Inc. All Rights Reserved.