ここからすべては始まる。三大有限要素はこれだ!:設計者CAEを始める前にシッカリ学ぶ有限要素法(3)(1/3 ページ)

「バー要素」「シェル要素」「ソリッド要素」のそれぞれが持つ長所や欠点を詳しく楽しく解説する。

前回は、有限要素の形態をシャンパン(飲料ボトル)の栓(せん)になぞらえて説明しました。シャンパンの栓は有限要素の形態をほぼ、すべて表しています。何かお祝いごとがあって、シャンパンの栓を開けたときには、ぜひ確認してみてくださいね。今回はもう少し踏み込んで有限要素について見ていきましょう。

それではスタートです。

1.三大有限要素はシャンパンの栓に集約される。

前回の連載でとにかく有限要素にはタイプがある、ということはお分かりいただけたと思います。

要素には、主に分解したシャンパンの栓に代表されるような以下の3つの形態があることを説明しました。

- バー要素(はり要素のこと)

- シェル要素(板要素のこと)

- ソリッド要素(立体要素のこと)

この連載では今後、統一して「バー要素」「シェル要素」「ソリッド要素」と呼ぶことにします。どれも耳に慣れた英語なので、分かりやすいと思います。これを「有限要素の基本3要素」としましょう。

さて、どんな部品の形状に対して、どの要素を使うのでしょうか。解析の対象となる構造物とそれに適した要素の選択は精度の良い解析を行う上で重要なポイントとなります。

この3つのタイプの要素で、構造や部品のほとんどは表現できます。この3つのタイプのほかにも要素が存在しますが、それは別の機会に紹介するとしましょう。バー要素、シェル要素、ソリッド要素は有限要素の中でも最も重要な要素たちです。それぞれの要素はそれなりの性格を持っています。要素たちは、ある意味、とても人間らしいのです。いいところもあれば、悪いところもある。血液型で人の気質を表現するように、それぞれの要素も性格に特徴を持っています。

1つの「円筒管」を例にとって、それぞれの要素でそれをどう表現するか、要素の性格を交えて説明していきましょう。円筒管の寸法や材料は特に関係ありませんが、イメージすることが大切ですから、一応、次のようにしておきます。

- 外径:半径50mm

- 内径:半径30mm

- 長さ:300mm

- 材質:アルミ

以降で紹介していく図では、分かりやすいように円筒管を縦割りで半分に切ってあります。

それでは、それぞれの要素について説明していきましょう。

2.「何でも来い!」のパワー系、ソリッド要素

まずはソリッド要素から。

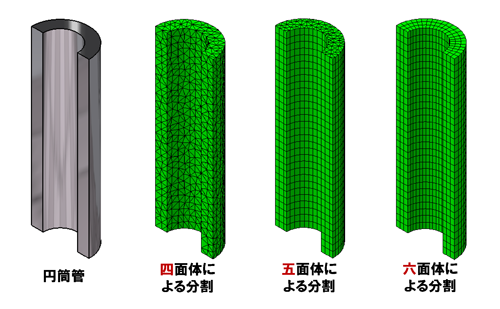

ソリッド要素には四面体、五面体、六面体があります。円筒管をそれぞれの要素で分割してみました(図1)。

もちろん要素分割の方法としては、どれも正しいのですが、解析の現場で使われている分割は四面体要素による分割と、六面体による要素分割です。五面体だけという要素分割は、僕はこれまでの経験で見たことがありません。そして四面体、五面体、六面体の要素は同じモデルに一緒に使うことができます。

いろんな製品に「性能」があるように、実は要素にも性能があります。有限要素法の解析をずっとやってきた人は、とにかく六面体を好みます。実際に要素としても、四面体、五面体と比べると高性能です。実際に六面体で分割された要素分割図を見ると、要素が整然と並んでいて、見るからに精度が良さそうです。

さまざまな形状を持つ部品を六面体で「自動的に」分割する技術は、四半世紀以上にわたって研究されてきました。僕はこの歴史をずぅっと見てきました。いろいろな考え方やアルゴリズムが考案されましたが、いまだにスッキリとする解答には到達していません。つまり自由な形状は六面体では自動で分割することはできない、ということです。

計算力学の世界に限らず、一般的に科学技術の世界では、「20年以上、研究されて解決できないモノは、解決することが難しい」といわれますが、自由形状の六面体自動分割もまさにコレです。自動分割がムリなら、手動。ということで、僕は若いころ、必死になって六面体で要素分割をしました。解析作業全体を100とすると、メッシュ分割だけで85くらいの時間を占めていました。これがあまりにも長い。解析作業を短縮するためには、メッシュ分割を合理的にするしかありません。

そして自由形状の自動分割の研究と製品化が始まったわけです。前回の記事にも書いたように、四面体でしか自由形状を「自動で」分割することはできません。いまでは多くの製品に「四面体による自動メッシュ分割機能」が実装されています。

解析の流れはどうなってる?

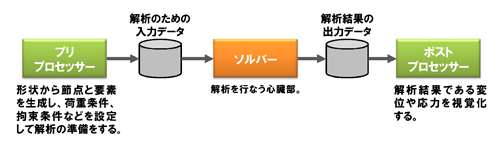

解析の流れのデータを視点として、以下の図2を見てみましょう。これから使う用語の説明も含まれています。

まずは「ソルバー」。英語だと「Solver」。意味は「解く」ということです。ソルバーは解析そのものを行う部分です。解析の心臓部ですね。解析の中心的存在です。

解析を行うためには、入力データが必要です。その入力データを作成するのが「プリ・プロセッサ」です。「プリ」はプリペイカードの「プリ(pre)」で、「前」。つまり「前処理」ということです。ソルバーを中心に据えて、その前処理を行うのがプリ・プロセッサです。前処理では、CADデータを読み込んで、その形状から節点と要素を生成し、グラフィック・ベースで部品への荷重のかかり方や接合条件などを設定します。

解析結果は数字のカタマリです。昔、解析結果は、コンピュータ用紙に数字だけがギッシリ印刷されて出力されました。大きなモデルになるとその紙束の厚さは50cm以上になりました。マーカー片手に最大応力や最大変位を探したもんです。その代役をするのが「ポスト・プロセッサ」です。「ポスト」はポスト首相の「ポスト(post)」で、「後」。つまり「後処理」ということです。ソルバーを中心に据えて、その後処理を行うのがポスト・プロセッサです。後処理では、ソルバーから吐き出された大量の数値データをグラフィックスで視覚化します。最大応力などは一目で分かります。

ソリッド要素の弱点

話をソリッド要素に戻しましょう。実はすべてのモノは、ソリッド要素で分割することができます。たとえ紙のように薄いモノがあっても、それは薄いだけで、ちゃんと「厚さ」を持っています。たとえ髪の毛のように細いモノであっても、それは細いだけで、ちゃんと「太さ」を持っています。何も考える必要はありません。ただ、ひたすらにソリッド要素で分割すれば、解析作業の85パーセントは終わったといっていいでしょう。ソリッド要素は、パワー系の要素です。

ただし、ソリッド要素のカタチや解析時間の点でいくつかの注意点があります。万能に思えるソリッド要素にも弱点がある、ということです。この弱点についてはこの連載で後々、説明していきます。

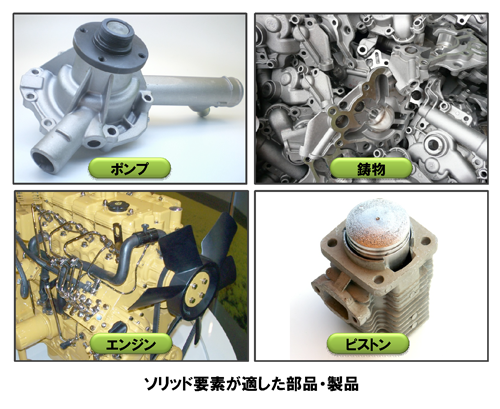

ソリッド要素が適した部品は「マッシブなもの」です。「マッシブ」とは「ゴロンとしたカタマリっぽいもの」のことをいいます。ピストンやエンジン、ポンプ、鋳物などの要素分割にはソリッド要素が適しています(図3)。

Copyright © ITmedia, Inc. All Rights Reserved.