中小製造業のDXの現実――「使いこなし」にこだわったエースが成功した理由:これからの中小製造業DXの話をしよう(5)(3/3 ページ)

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第3〜5回は実際の中小製造業におけるデジタル化の取り組み事例を紹介していますが、第5回では高度な金属加工を手掛けるエースのデジタル化事例を紹介します。

(4)エースはなぜデジタル化に成功したのか

エースのデジタル化がここまでスムーズに進行し、確かな成果につながっている背景には、以下の4つの成功要因が挙げられます。

- トップ主導の推進体制:社長の西村氏が全体方針を明示し、自ら率先してシステムを使う姿勢を見せたことにより、社内全体に浸透しやすい環境が整いました

- 業務ルールの徹底:新たなシステムに合わせて運用ルールを整理/明文化し、「ルールが曖昧なまま導入だけが先行する」といった典型的な失敗パターンを回避しました

- 段階的導入と準備期間の確保:TECHS-BKの導入前には約10カ月かけて、操作研修やマスターデータ登録、カスタマイズ検討などの準備を進め、混乱なく切り替えを実現しました

- 明確な目的設定:「何のために導入するのか」を明文化し、社内説明の際も「納期順守率の向上」「情報の可視化による属人化解消」など、具体的なKPIを設定しました

こうした地道な準備と関係者の巻き込みが、ツールが“使われ続ける”状態を生み出しています。エースの取り組みは、単なるツールの導入事例ではなく、デジタル化の「定着」に成功した、実践的なケーススタディーだといえるでしょう。

(5)クラウド化や自動化など今後のエースのデジタル化

現在、エースでは、図面管理のさらなる効率化に向けて、クラウド型システムの導入を検討中です。紙からデジタルへの移行は完了していますが、図面データの増加によりローカル管理では限界が見え始めています。クラウド化により、リアルタイムでのアクセスや検索が可能になり、社内外の連携強化や災害時のバックアップ対応にもつながることから、BCP(事業継続計画)強化の面でも有効と考えられています。

一方、現場のIoT(モノのインターネット)化やセンサー導入については慎重な姿勢を取っています。多品種少量生産が中心で、工程が頻繁に変わるため、定型化された自動化技術は適用が難しいという事情があります。こうした背景から、今後は協働ロボットの導入など、部分的な自動化で作業負担を軽減する方向での検討が進んでいます。

また、働き方改革や人材不足への対応として、作業の標準化や効率化も課題です。エースでは、実態に合った段階的なデジタル化を進め、経営と現場のバランスを重視した取り組みを継続していく方針です。

(6)まとめ

エースのデジタル化は、業務効率化やペーパーレス化にとどまらず、外部パートナーとの連携を強化し、企業の競争力を高める施策として実践されてきました。約1200万円の初期投資(補助金活用で実質約500万円)と月額7万円弱の運用費で、図面管理、生産管理、営業やバックオフィスの管理など、主要業務を段階的にデジタル化できています。さらにIT導入補助金やI-OTAとの連携により、限られた資源で効果的な運用を実現しています。

成功の要因は、ツール導入を目的とせず、「使いこなすこと」「業務に根付かせること」を重視した点にあります。ツールはあくまで手段であり、経営課題の解決や顧客満足につなげる視点がなければ定着しません。

エースの事例は、「人手不足」「紙中心の業務」「外部連携の煩雑さ」など、中小製造業が抱える課題に対し、段階的かつ目的意識を持って改善できることを示しています。デジタル化は「なぜ/どう進めるか」が鍵であり、エースの取り組みは現実的なモデルケースとして他社に多くの示唆を与えています。

⇒連載「これからの中小製造業DXの話をしよう」のバックナンバーはこちら

辻村裕寛(つじむらやすひろ)

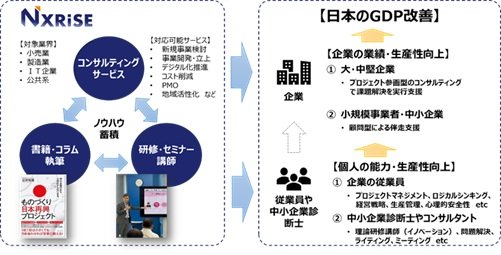

ネクサライズコンサルティング 代表取締役

兼 産業能率大学 総合研究所兼任講師

【資格】

経済産業大臣認定 中小企業診断士

PMI認定PMP

認定経営革新等支援機関

ITベンチャー、リコーテクノシステムズ、日立コンサルティングなどのIT/コンサル業界での経験を経て、2024年4月に独立しました。「企業と働く人へのコンサルティングを通じて、持続可能な変革を促し、新たな価値を創出する。そして、日本経済を持続的な成長が可能な形に変えていく」というビジョンを胸に、日々活動しています。

コンサルティングサービスによる企業支援と並行して、コンサルティング現場から得られた示唆、時代に求められることをLive感あるコラムで発信中。並行して、組織・従業員への研修/セミナーにより内部から成長を促進する企業への変革をお手伝いしております。こうした活動を通して、現在、そして、これからの人たちが働きやすく・過ごしやすい社会の構築を目指しています。

従業員へのセミナーでは現役世代だけではなく、50代半ばからの出口戦略をともに考え作り上げるサービスを提供することで、高齢化社会だからできる社会構築のお手伝いをしております。これらを通じて、日本のGDP改善の実現に貢献してまいります。

著書として、今回連載するコラムのもとになったプロジェクトの詳細を記載した『中小企業のまち大田区からはじまる ものづくり日本再興プロジェクト』(ダイヤモンド社)がございます。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

中小製造業のDXの現実――基幹系をまとめてデジタル化した堤工業のポイント

中小製造業のDXの現実――基幹系をまとめてデジタル化した堤工業のポイント

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第3〜5回は実際の中小製造業におけるデジタル化の取り組みを事例を紹介していますが、第4回は、プラスチック切削加工を行う堤工業の事例です。 中小製造業のデジタル化のリアル――電子機器を製造するフルハートジャパンの場合

中小製造業のデジタル化のリアル――電子機器を製造するフルハートジャパンの場合

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第3〜5回は実際の中小製造業におけるデジタル化の取り組みを事例を紹介します。第3回は、電子機器を製造するフルハートジャパンの事例です。 中堅製造業のERP導入で学ぶ グループの情報一元化の実現と経営分析基盤の構築

中堅製造業のERP導入で学ぶ グループの情報一元化の実現と経営分析基盤の構築

SAPのERPを例に、ERPの導入効果や業務効率化のアプローチなどを紹介する連載「製造業ERP導入の道しるべ」。第2回では「SAP S/4HANA」の導入でグループの情報一元化を実現し、経営分析基盤を構築した中堅製造業の事例を解説する。 設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を

設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を

担当者の高齢化が進む設備保全業務。にもかかわらず、製造業全体で見るとこの分野でのデジタル化は順調に進んでいるとは言い難い側面があります。本連載では設備保全業務のデジタル化が生む効用と、現場で直面しがちな課題などを基礎から分かりやすく解説していきます。 製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

モノづくりDXの重要性が叫ばれて久しいが、満足いく結果を出せた企業は多くない。本連載ではモノの流れに着目し、「現場力を高めるDX」実現に必要なプロセスを解説していく。第3回はDX推進時の「4つの成功要因」について説明する。 品質管理のための解析手法はどうすればデジタル化できるのか

品質管理のための解析手法はどうすればデジタル化できるのか

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第7回は、品質管理のための解析手法をどうすればデジタル化できるかについて紹介する。