中小製造業のデジタル化のリアル――電子機器を製造するフルハートジャパンの場合:これからの中小製造業DXの話をしよう(3)(2/2 ページ)

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第3〜5回は実際の中小製造業におけるデジタル化の取り組みを事例を紹介します。第3回は、電子機器を製造するフルハートジャパンの事例です。

(3)デジタル化を本格化させた補助金活用

國廣氏は、リーマンショック直後に会社を継ぎ、厳しい経営環境の中で事業を立て直してきました。継承直後は「全てがアナログ処理で、どこから何に手を付ければ良いのか分からない状況だった」と語っております。財務状況をこれ以上悪化させずに効率化を図るために選択したのが補助金を活用したデジタル化の推進でした。生産管理システムの導入を皮切りに、社内のアナログ業務を徐々にデジタル化していきました。主なIT投資(補助金なしの価格)は以下の通りです。

- 1回目の基幹システム導入:300万円

- 2回目の基幹システム導入:初期費用1000万円+年間保守30万円

- RPA導入:約200万円(ランニングコスト込み)

- ローコードツール:Googleの無料ツールを活用

- 給与管理/経営管理システム:約600万円

総額約2500万円のIT投資を行いましたが、補助金により約3分の2の負担が軽減され、実質約750万円でデジタル化を実現できました。國廣氏は自身の経験からデジタル化推進のポイントとして以下の3つを挙げています。

- 補助金を活用し、最小限のコストで最大限の効果を得る戦略

- 1回目のシステム導入の失敗を教訓に、業務ルールを守る仕組みを構築

- 社内を巻き込みながら、従業員が自主的にデジタル化を推進できる環境を整備

このように、小回りが利き、一人一人の顔が見える中小企業ならではの強みを生かしてデジタル化を進めた点が特徴だといえます。また、従業員の自主性を引き出し、全社的なデジタル化の動きを生み出した点も成功要因といえます。

(4)デジタル化の推進主体は社長から現場へ

一般的に、中小企業ではIT部門がないため、デジタル化の推進が難しいといわれますが、フルハートでは、この課題をどのように克服したのでしょうか。ポイントは、推進主体を現場として落とし込むかできるかという点だと考えます。

フルハートにおける、1回目の基幹システム導入(2007年)は國廣氏の主導で進められました。しかし、2回目の基幹システム導入からは、取り組みに携わってはいましたが、製造部門長、購買部門長を主体に推進チームを組織して導入を進めました。さらに、デジタル化を加速させるため、「デジタル化プロジェクト」を立ち上げ、「社内の紙をなくす」をテーマに各部門で方針を設定しました。これにより、IT部門がなくてもデジタル化が進む企業文化へと変革を遂げました。

フルハートにおける各部門のデジタル化の取り組みを整理すると以下となります。

- 総務部:Google AppSheetを活用し、業務のデジタル化を自主的に推進

- 製造部門:従来は5Sチームが発注時に手書きで購入依頼書を作成していたが、バーコードを導入し、発注点管理や発注の自動化を実現

- 全社:社員自らが展示会へ赴き、ツールの選定や予算相談を行うまでに成長

ここまでのプロセスを見てみると、最初は國廣氏が主導し、その後は業務の負担が大きい部門を巻き込みながら、徐々に社内にデジタル化を浸透させていったという流れが読み取れます。「トップダウンからボトムアップへ」という段階的なアプローチにより、フルハートでは現場主体のデジタル化が進み、持続的な業務改善へとつながりました。

(5)振り返り

デジタル化の取り組みの中で最も大きな失敗は「1回目の基幹システム導入時に過度なカスタマイズを行ったことだ」と國廣氏は振り返ります。既存の業務ルールにシステムを細かく合わせた結果、原価計算や在庫管理に問題が発生し、その後のシステム変更が困難になりました。さらに、システム運用負荷やコストが増大し、柔軟な対応ができない状況に陥りました。

また、外回りの多い営業チームがシステムを積極的に活用できず、RPAで見積もり情報を基幹システムの受注データと連携させる仕組みを構築しましたが、当初狙った効果にはまだ達していません。今後は、受注入力の漏れを防ぐための営業業務の改善を進める計画です。

(6)今後取り組みたい「工程管理」のデジタル化

さらに、次に進めたいと考えているのが工程管理のデジタル化です。しかし、工程管理は社内の全てのラインに導入しないと、工程データが中途半端になってしまい全社の状況を把握できない。また、その結果、蓄積されたデータが中途半端になり活用が進まないという課題があります。

フルハートでは、以前も工程管理導入にチャレンジしたことがありました。しかし、入力する人によって工程がばらついてしまい、現場はそのデータを確認しても信用できなくなり活用しなくなったといいます。現在は、既存データを参考にしながら、改善効果を見込み、少し短めの工数で目標値を設定することで、工数標準化に向けた精度向上を進めています。中小企業におけるIoT(モノのインターネット)機器導入の難しさにはこうした背景もあります。

フルハートでは、さまざまなデジタル化の試行錯誤を経て、現在の基幹系システムと業務支援ツールの運用を定着させてきました。成功した部分と、課題が残った部分を把握しながら、現在はさらに次のステップへ進んでいます。國廣氏は「若い社員がツールを積極的に活用するようになり、指示がなくても社内のデジタル化に取り組むようになったのが、これまでの取り組みから得られた大きな効果だ」と語っています。

はじめはITベンダーと一緒に取り組み、練習を重ね、徐々に自分たちでできるようにしていったフルハートのデジタル化に対する取り組み事例は、デジタル化で停滞する読者の皆さまにも参考になるのではないでしょうか。

次回は、もう少し規模が小さい工場のデジタル化事例について紹介します、ご期待ください。

⇒連載「これからの中小製造業DXの話をしよう」のバックナンバーはこちら

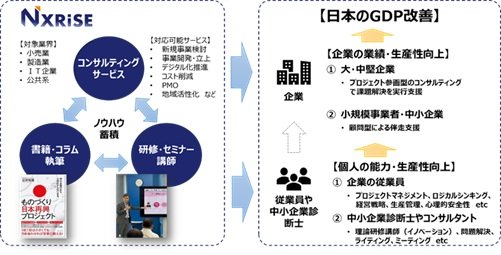

辻村裕寛(つじむらやすひろ)

ネクサライズコンサルティング 代表取締役

兼 産業能率大学 総合研究所兼任講師

【資格】

経済産業大臣認定 中小企業診断士

PMI認定PMP

認定経営革新等支援機関

ITベンチャー、リコーテクノシステムズ、日立コンサルティングなどのIT/コンサル業界での経験を経て、2024年4月に独立しました。「企業と働く人へのコンサルティングを通じて、持続可能な変革を促し、新たな価値を創出する。そして、日本経済を持続的な成長が可能な形に変えていく」というビジョンを胸に、日々活動しています。

コンサルティングサービスによる企業支援と並行して、コンサルティング現場から得られた示唆、時代に求められることをLive感あるコラムで発信中。並行して、組織・従業員への研修/セミナーにより内部から成長を促進する企業への変革をお手伝いしております。こうした活動を通して、現在、そして、これからの人たちが働きやすく・過ごしやすい社会の構築を目指しています。

従業員へのセミナーでは現役世代だけではなく、50代半ばからの出口戦略をともに考え作り上げるサービスを提供することで、高齢化社会だからできる社会構築のお手伝いをしております。これらを通じて、日本のGDP改善の実現に貢献してまいります。

著書として、今回連載するコラムのもとになったプロジェクトの詳細を記載した『中小企業のまち大田区からはじまる ものづくり日本再興プロジェクト』(ダイヤモンド社)がございます。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「成長する企業」と「現状維持の企業」 今すぐにでも変えられるそのポイントとは

「成長する企業」と「現状維持の企業」 今すぐにでも変えられるそのポイントとは

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第2回は「成功する企業」と「現状維持の企業」の差について言及しつつ、デジタル化の前提となる「意識改革」の必要性について説明します。 中小製造業にとって意味あるデジタル化とは? 難航したIoT化計画で見えたもの

中小製造業にとって意味あるデジタル化とは? 難航したIoT化計画で見えたもの

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第1回は同プロジェクトのデジタル化の実証実験の概要と、結果について紹介します。 中堅製造業のERP導入で学ぶ グループの情報一元化の実現と経営分析基盤の構築

中堅製造業のERP導入で学ぶ グループの情報一元化の実現と経営分析基盤の構築

SAPのERPを例に、ERPの導入効果や業務効率化のアプローチなどを紹介する連載「製造業ERP導入の道しるべ」。第2回では「SAP S/4HANA」の導入でグループの情報一元化を実現し、経営分析基盤を構築した中堅製造業の事例を解説する。 設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を

設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を

担当者の高齢化が進む設備保全業務。にもかかわらず、製造業全体で見るとこの分野でのデジタル化は順調に進んでいるとは言い難い側面があります。本連載では設備保全業務のデジタル化が生む効用と、現場で直面しがちな課題などを基礎から分かりやすく解説していきます。 製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

モノづくりDXの重要性が叫ばれて久しいが、満足いく結果を出せた企業は多くない。本連載ではモノの流れに着目し、「現場力を高めるDX」実現に必要なプロセスを解説していく。第3回はDX推進時の「4つの成功要因」について説明する。 中小製造業に求められる自己変革――デジタル化とグローバル化による生産性向上

中小製造業に求められる自己変革――デジタル化とグローバル化による生産性向上

中小企業の現状を示す「2019年版中小企業白書」が公開された。本連載では、中小製造業に求められる労働生産性向上をテーマとし、中小製造業の人手不足や世代交代などの現状、デジタル化やグローバル化などの外的状況などを踏まえて、同白書の内容を4回に分けて紹介する。第2回は、「デジタル化」と「グローバル化」を切り口とし、中小製造業の自己変革の必要性について取り上げる。 品質管理のための解析手法はどうすればデジタル化できるのか

品質管理のための解析手法はどうすればデジタル化できるのか

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第7回は、品質管理のための解析手法をどうすればデジタル化できるかについて紹介する。