ブレーキの製造も環境対応、焼き入れなしのディスクでCO2半減:脱炭素(1/2 ページ)

サンスターグループのサンスター技研は二輪車用ブレーキの環境負荷低減に向けた取り組みを発表した。

オーラルケア製品などを手掛けるサンスターグループのサンスター技研は2024年11月27日、東京都内で説明会を開き、二輪車用ブレーキの環境負荷低減に向けた取り組みを発表した。

サンスター技研は、製造時のCO2排出量を半減させた環境対応ブレーキディスクを開発した。ブレーキディスクの素材を、焼き入れが必要なステンレスから鉄ベースの材料に変更することで、CO2排出量の大きな割合を占める焼き入れ工程を削減。また、このブレーキディスクに合わせて環境性能を重視したブレーキパッドも開発した。パッドはダストの発生を15%削減するとともに、磨材にはニッケルを使い、銅は不使用とした。

このブレーキディスクとパッドをスズキが2024年の鈴鹿8時間耐久ロードレースで採用し、エクスペリメンタルクラス(実験的な改造が認められる部門)で8位に入賞。耐久性に問題がないことや、ブレーキフィーリングが安定していることを確認した。

今後は再生可能エネルギーの活用などによりブレーキディスク製造時のCO2排出量をさらに削減するとともに、市販化に向けたさび対策の処理などを検討する。また、ブレーキパッドはブレーキダストの半減に向けて改善を進める他、銅完全不使用も目指す。

サンスターの祖業は

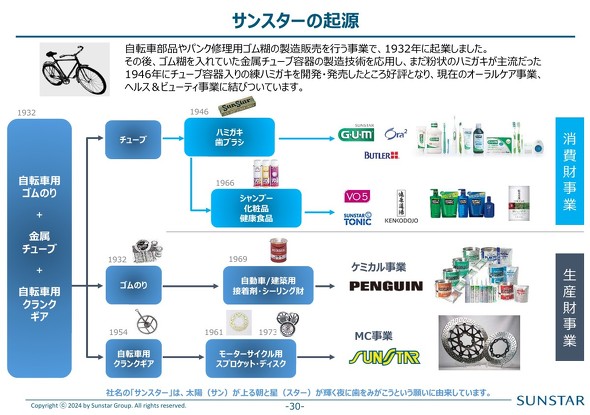

サンスターは1932年に創業。当初は自転車用のゴムのりや金属チューブ、クランクギアなどを手掛けていた。金属チューブを応用して1946年に発売したチューブ入りの練り歯磨きが好評で、現在のオーラルケア製品に結びついている。

二輪車向けのブレーキ部品は1970年代から手掛ける。1983年にスズキ、1985年にヤマハ発動機、1986年にホンダ向けに採用されるなど、純正部品が長年メインだった。2002年にはアフターマーケット向けに参入。ブランド価値向上のためレース向けの開発にも注力してきた。2005年からは、ブレーキディスクだけでなくパッドも併せて開発することで性能を追求している。

材料メーカーの協力を得た開発も行っており、2009年には650℃の耐熱鋼ディスクを開発した。材料の使いこなしによる開発が、環境対応のブレーキディスク/パッドにも貢献している。

Copyright © ITmedia, Inc. All Rights Reserved.