1950〜1955年のトヨタのクルマづくり、初代クラウンを契機に大きく飛躍:トヨタ自動車におけるクルマづくりの変革(2)(2/5 ページ)

トヨタ自動車がクルマづくりにどのような変革をもたらしてきたかを創業期からたどる本連載。第2回は、1950〜1955年にかけてトヨタのクルマづくりがどのように進んでいったのかを見ていく。軸になるのは、初代クラウンである「トヨペット・クラウンRS型乗用車」の開発と生産に向けた取り組みである。

3.販売価格と品質保証に責任を持てる体制の確立へ

さて、トヨタ自工では、連載第1回の図4に示したように、トヨペット乗用車として、SA型、SD型、SF型系、SH/RH型系を販売してきたが、それらはトヨタ自工製のシャシーに、荒川車体工業、関東自動車、セントラル自動車などのボディーメーカーが設計/製造したボディーを架装したものであった。トヨペットの名を冠しているが、このような販売形態をとっている限り、本格的な乗用車を提供することは難しかった。

そこでまず、自社で製造した製品に対して、販売価格と品質保証に責任を持てる体制の確立に取り組む。

1950年(昭和25年)年4月3日、トヨタ自販が設立され、社長にトヨタ自工の神谷正太郎常務が就任した。技術部長の豊田英二取締役は、性能向上と原価低減を目的に、新型トラック・シャシーの設計を指示した。新型シャシーは、約2年の開発期間を経て、前ページの表1に示したように1952年3月にSG型トラック・シャシーとして発売された。

一方、1950年6月25日、朝鮮戦争が勃発し、同年7月10日には早くも米国第8軍調達部からトラックの引き合いがあり、BM型トラック1000台を受注し、その後総額36億600万円のBM型トラックの受注につながっていく。ドッジ・ラインの影響で深刻な経営危機に陥ったが、この朝鮮特需を契機に業績は好転した。

業績好転を背景に、トヨタ自工は販売や設備の合理化、近代化を加速させる。販売の合理化では既にトヨタ自販が発足していたが、1950年6月23日には関東自動車工業の社長に奥田秀次郎が就任している。

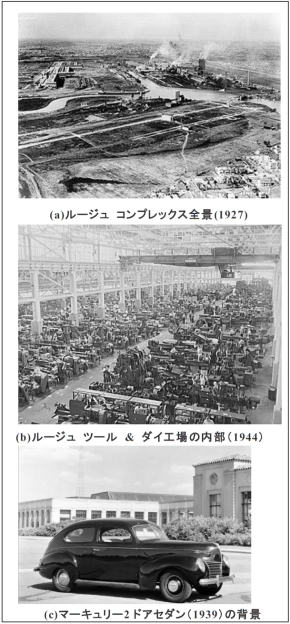

設備の近代化関係では、トヨタ自工の豊田英二常務が1950年7月11日〜9月30日の期間、米国自動車産業の視察と、フォード(Ford Motor)との技術提携契約の交渉のため米国に出張し、同年10月3日には製造部担当の齋藤尚一常務が渡米した。特に、英二常務は、約1カ月半、図1に示すリバールージュ工場※1)をはじめ、ハイランドパーク工場※2)、マウンドロード工場※3)、イプシランティ工場※4)、ディアボーン工場※5)、キャントン工場※6)などの見学を行うとともに、リバールージュ工場では研修を受けた。さらに、クライスラー(Chrysler)、バッド(Budd)、ティムケン・デトロイト・アクスル(Timken-Detroit Axle)、マスケゴン・ピストン・リング(Muskegon Piston Ring)、バウワー・ローラー・ベアリング(Bauer Roller Bearing)などを見学した。

※1)リバールージュ(River Rouge)工場:フォードの創立者ヘンリー・フォードが思い描いた工場のビジョンを形にしたもので、米国ミシガン州ディアボーンに1918年9月27日に開設された。幅1.5マイル(2.4km)、長さ1マイル(1.6km)の広さで、93棟の建物と約1600万平方フィート(1.5km2)の工場床面積を持つ。浚渫されたルージュ川に独自のドック、100マイル(160km)の内部鉄道線路、独自の発電所、統合された一貫製鉄所を備えた巨大な工場ルージュは、この一つの工場内で原材料から最終組み立てして走行可能な完成車両までを造る垂直統合型の大量生産を行っていた。主な製品は、1932年モデルB、オリジナルのマーキュリー、フォード・サンダーバード、マーキュリー・カプリ、フォード・マスタングなど。2つの世界大戦を経たものの着実にその規模を拡大し、従業員は現在7500人。2018年に設立100周年を迎えた。

※2)ハイランドパーク(Highland Park)工場:ミシガン州ハイランドパークにあり。フォードが1910年に2番目に開設した移動式組み立てラインによるモデルT自動車の組み立てを行った歴史上初の工場で、約102エーカー(0.41km2)の広さを持つ。開設当時は世界最大の製造施設で、オフィス、工場、発電所、鋳造所が含まれたフォードのサプライチェーン統合戦略の一環とされる複合施設だった。その広々とした設計により、その後に建設された多くの工場や生産工場の先例となった。新しい組み立てラインにより、モデルTの生産時間は728分から93分に短縮され、その価格は1910年の700ドル(2023年の2万2890ドルに相当)から1917年には350ドル(2023年の8324ドルに相当)に下がり、ほとんどの米国人にとって手頃な自動車となった。

※3)マウンドロード(Mound Road)工場:ミシガン州デトロイトにあるクライスラーのエンジン工場でリアアクスルハウジング製造、自動変速機のサービス講習を担う。

※4)イプシランティ(Ypsilanti)工場:ミシガン州デトロイトの西およそ16マイル(約26km)のイプシランティ市にある工場。電装品の一貫生産を行う。

※5)ディアボーン(Dearborn)工場:ミシガン州デトロイトのディアボーンにある工場。乗用車組み立て工場。現在はディアボーン スタンピング工場、ディアボーン ツール&ダイ工場となっている。

※6)キャントン(Canton)工場:ミシガン州デトロイト市の市域から西に約8マイル(約13km)のキャントン群区にある鍛造品の製造工場。

なお、英二常務は、フォードの提案制度を参考に、広く一般従業員からアイデアを募集する提案制度「創意くふう提案制度」をトヨタ自工に導入し、1951年5月から運用を始めている。

当時、フォードの日産8000台に対しトヨタはわずか40台。トヨタに対してフォードの生産規模は200倍、フォードの企業規模や生産規模はトヨタに対して圧倒的に大きかった。

その本質を体で体得するためにフォードで日本人初の研修者となった英二常務と斎藤常務は「日本の自動車工業の設備と技術者は良いが、工作機械と材料が劣っている。この問題さえ解決できれば米国に負けない良くて安い車をつくることが可能」と今回の視察旅行で結論を得て、鋼材と工作機械を内製化し別会社を設立する方針を定めた。

英二常務は1950年8月7日〜9月29日に米国の工作機械会社21社を訪問し、最新の工作機械の視察も行った。それらのうち15社はトヨタ自工の創業期に導入した工作機械の会社であり、それによって工作機械の性能進歩を現物で直接確認できた。今後の設備更新の参考データも入手し、1951年2月に次ページで紹介する生産設備近代化の五カ年計画を策定する。

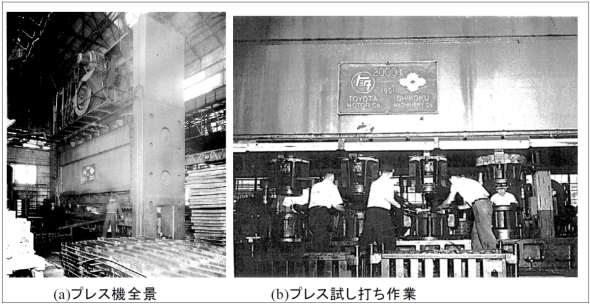

その結果として、例えば図2に示すように車体ボディー製造のためのクリヤリング型内製大型2000トンプレス機の稼働を開始した。このように、トヨタは自主独立でクルマ開発に専心したが、それ以外の日本の自動車メーカーは欧州メーカーと技術提携し、ノックダウン※7)生産を行いながらその生産技術を養い、部品の国産化率を高めた。

※7)ノックダウン(knock-down kit、KD):自動車生産などで、他の場所で生産された部品を集め、その部品のキットを輸出(逆から見れば輸入)し、組み立ては現地において行う輸出生産方式。組み立て終えた完成品を輸出するのではなく、バラバラの部品のキットの状態で輸出しておいて、現地で組み立てて販売する方式。

なお、1950年10月から、トヨタの提携会社であるセントラル自動車はSB型改造ピックアップ・トラック(SBU型)のボディー架装を始めた。その後、SG型ライト・バン、SG型ステーション・ワゴン、SG型ダブル・ピックアップ・トラックのボディーを架装した他、トヨタ自販直納部からSG型シャシーを利用した各種特装車ボディーの製作、架装を受注した。また、1950年7月には新日国工業の京都工場がSB型改造ルート・バン(SU型)のボディーを架装し、この車両は日本通運の専売局煙草輸送専用車として利用された。

Copyright © ITmedia, Inc. All Rights Reserved.