時間を創出し価値を最大化するミスミのデジタルマニュファクチャリング(後編):スマート工場最前線(1/3 ページ)

ミスミはグループ会社である駿河生産プラットフォーム 清水工場において「meviy Factory Day」を開催した。本稿では、機械部品調達向けプラットフォーム「meviy」を支える「meviyデジタルマニュファクチュアリングシステム」について説明する。

ミスミグループ本社(以下、ミスミ)は2024年1月26日、グループ会社である駿河生産プラットフォーム 清水工場(静岡市清水区)において「meviy Factory Day」を開催した。本稿の前編ではミスミグループ本社 常務執行役員 ID企業体社長 吉田光伸氏の講演などを基に、ミスミによる調達領域への革新について紹介した。

後編では、AI(人工知能)を活用した機械部品調達向けプラットフォーム「meviy(メビー)」を支える「meviyデジタルマニュファクチュアリングシステム」について、駿河生産プラットフォーム 代表取締役社長 遠矢工氏の講演などを基に説明する。

ITを駆使して変種変量生産の課題を解決

駿河生産プラットフォームは1964年に駿河精機として創業し、2004年にミスミと経営統合した。国内の他、中国やベトナム、ポルトガルや米国などグローバルで22の生産拠点を持つ。

ミスミでは機械部品や金型部品など生産間接材を取り扱っている。3000万点以上の商品と800亥(がい、兆の1億倍)のバリエーションを取りそろえ、1日の受注数は約18万件にのぼる。そのうちの多くは受注生産品となっており、標準納期は2日だ。遠矢氏は「われわれは時間と戦う企業だが、モノづくりにとっては非常に過酷な条件となっている」と語る。

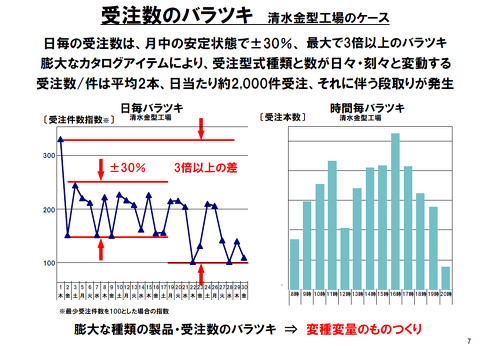

例えば、金型部品を作る清水工場では1カ月の中で1日当たりの受注数が月中の安定状態でも±30%変動し、ピークとボトムでは最大で3倍以上の開きが生じる。1日に約2000件の受注があるが、受注の時間帯は朝から夜までバラつきがあり、日々刻々と変動する。それらに伴う段取りも発生する。「膨大な種類の商品に加え、商品受注のばらつきがあり、われわれは常に変種変量のモノづくりに挑戦している」(遠矢氏)。

1個から注文可能で個別に寸法指定ができ、納期も順守されるとあって使い手にとっては利便性が高いミスミのサービスだが、「いつ何の注文が何個来るか分からない。生産側からするとたまったものではない」(遠矢氏)。そういった中で、確実に短納期で安定供給を実現するのがミスミ生産方式「MPS(Misumi Production System)」となる。

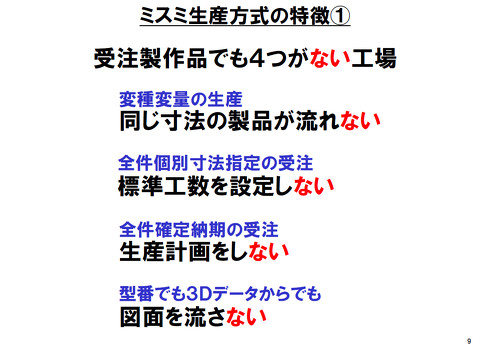

MPSの特徴は大きく4つある。個別寸法指定の変種変量生産のため、同じ寸法のものが流れ“ない”。800亥のバリエーションがあるため標準工数も設定してい“ない”。全件確定納期のため生産計画も“ない”。また、型番からでも3Dデータからでも図面を流さ“ない”。言い換えれば、通常の工場にはあるはずのものが“ない”ことになる。

ユーザーからは多種多様な注文が入る。そのまま生産すれば大きな無駄が生じてしまう。そこで、ミスミでは商品をさまざまにグルーピングし、最適工順、工程設計を組むことで最短リードタイムでのモノづくりを実現している。「変種変量生産なので多能工化が必須だ。そして全自動にはこだわらず、人偏がつく“自働化”にこだわっている。そして、これらをITの力を使って行うのがユニークな点だ」(遠矢氏)。

ミスミは時間をかけてこの生産方式を作り上げた。遠矢氏が入社した2007年当時は、ワークが機械間を行き来するジョブショップ型で属人化しており、さらにまとめて作るダンゴ生産を行っていた。「手練手管もなく根性で作るモノづくりだった」と振り返る。

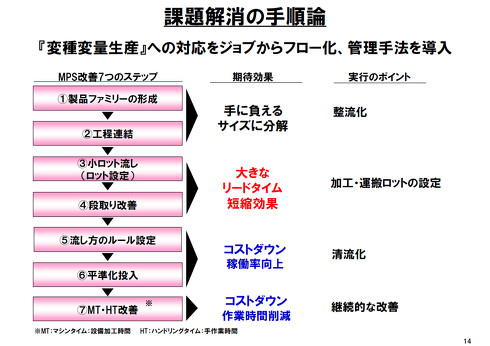

そこからまず膨大な商品パターンをグルーピングして“製品ファミリー”の構築に取り組んだ。工程を連結させ、小ロット生産にする一方で、複雑になりかねない段取りを改善してリードタイムを短くした。既に存在するECの基盤にグルーピングを組み合わせて作り上げた生産材のデータベースと、規格や価格、納期などをチェックするエンジンがMPSの心臓部となる。「生産管理、間接業務、特に作業支援などは無駄の温床になる。そこに対してわれわれは強みを形成している」(遠矢氏)。

Copyright © ITmedia, Inc. All Rights Reserved.