「工場診断」は見える化による盤石な組織づくりの手法である:現場改善を定量化する分析手法とは(6)(2/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第6回工場運営分析の後編として、見える化に基づく「工場診断」を取り上げる。

2.工場診断の体系と診断要領

工場診断の方法は、一般的にあらかじめ用意された診断用資料に基づいて、第三者または当事者が工場または職場の実態を調べて定量的な評価を加え、工場や職場の変革に対して指針を与える手法のことをいいます。それは医師が患者の診察を行って処方箋を書いたり、建築家が建設依頼者の希望条件を聞いて家の設計図を書いたりすることに似ています。

2.1 工場診断の体系

工場診断の内容は診断の目的や工場の状況によっても異なりますが、一般的には製造部門については工程、マテハン、管理システム、レイアウト、ストレージ、5S、目標管理、リードタイム、工程間つなぎライン化、環境、情報管理、段取り替え、自動化、安全、戦略、小集団活動、作業改善活動、外注管理、多能工化、設備管理、標準化、品質管理、人材育成、コミュニケーションなどについて行われます。診断の特性としては時間、空間、管理、作業、労働なの視点から評価します。

診断の内容については、例として「工程診断」「マテハン診断」の評価を次ページの「2.4 工場診断の具体的事例」に示しておきましたので評価表の作成の際に参考にしてください。これらの例では、各分野の診断項目の全てについて5点評価で行っています。また、各分野の平均点を100点法で算出してそれぞれレーダーチャートにプロットすることで全体の診断パターンを表せます。

2.2 工場診断の位置付け

工場診断の位置付けは、基本的には工場設計をサポートすることが第一目的です。そのサポートとしては次のように考えることができます。第1には工場設計のニーズの定量化を図るために行うことであり、第2には何が問題点で何が真のニーズか見分けるために用いることです。第3には過去の診断結果やその対策した内容を調べてより高い水準に工場設計を高めていくことにあります。

2.3 工場診断の要領

次に、工場診断に使用する各コンボーネント(構成要素)の診断表とその記入要領について説明します。診断表の使い方は以下の通りです。

- 対象とする工場や職場のどのコンポーネントを診断するかによって、該当する診断表を使用します

- 診断表に記載してある診断項目ごとに診断を行って、該当する評価基準の位置に○印を付けます

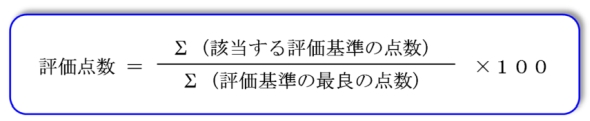

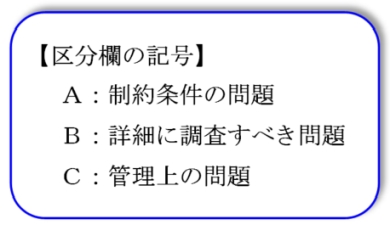

- 全ての診断項目について、それぞれの診断が完了した後、図1の算出式で評価点数を計算します。なお、区分欄は、評価結果に基づいてより高いレベルへの改善を進めるために、その進め方の方向を示したもので、図2のように区分しています

Copyright © ITmedia, Inc. All Rights Reserved.