カネカがAIシステムで樹脂プラントの乾燥設備を最適運転、年間100t増産:マテリアルズインフォマティクス(1/2 ページ)

本稿ではカネカが独自開発したAIシステムで樹脂プラントの連続乾燥設備の最適な運転を実現し、年間100tの増産を達成した事例などを紹介する。

カネカ 信頼の生産センター 生産DX・CNチームの水野勇渡氏は、米国のソフトウェア会社であるDataikuが開催したデータ/AI(人工知能)の活用イベント「Data & AI Day 2023」で、講演「カネカの生産現場におけるデータ/AI活用-現場の知見+データで価値創造を実現する」を行った。

カネカはさまざまな樹脂素材や包装材、機能性材料、医療器具、医薬品などを開発/製造するメーカーで、国内主要生産拠点として高砂工業所(兵庫県高砂市)、大阪工場(大阪府摂津市)、滋賀工場(滋賀県大津市)、鹿島工場(茨城県神栖市)を保有している他、北米/南米、欧州、アフリカ、アジア/オセアニアにも拠点があり生産および研究の活動をグローバルに展開している。

生産DXを支える基盤はAIプラットフォームと高度データ活用技術者

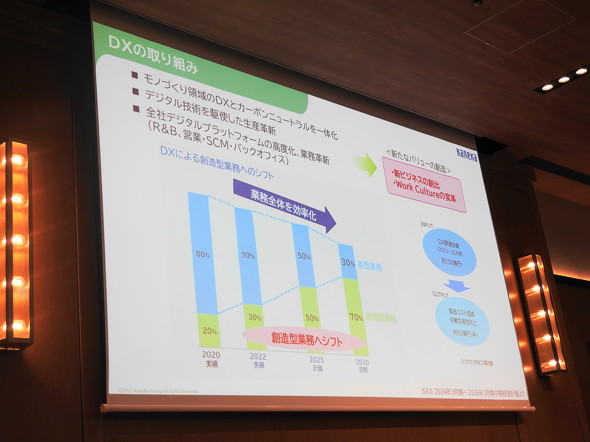

現在、同社はモノづくり領域のデジタルトランスフォーメーション(DX)とカーボンニュートラルの一体化を推進するとともに、デジタル技術を駆使した生産革新と全社デジタルプラットフォームの高度化、業務革新を進めている。これらにより新ビジネスの創出とWork Culture(ワークカルチャー)の変革を後押しする。

水野氏は「当社では2023〜2025年度に国内工場を対象にDX関連で約150億円の投資を行い、製造コストの低減と労働生産性向上を図り年間約50億円の費用削減を目指している。これらを実現することで業務全体を効率化し、基盤業務より創造型業務の割合を増やす。2020年の実績では基盤業務と創造型業務の割合は80%対20%だが、2030年には30%対70%とし創造型業務の割合を大幅に増大することを目標に掲げている」と話す。

同社では生産DXのレベルを4段階で区分し各段階の機能構成も定義している。第1段階は「工場の情報の蓄積」で、ERP(企業資源計画)、受注、原価管理、ロジスティクス、MES(製造実行システム)、操業管理、在庫管理、画像解析、音/振動解析の機能、DCS(統合生産制御システム)/PLC(プログラマブルロジックコントローラー)の運転データで構成されている。

第2段階は「工場の見える化」で、操業情報、在庫情報、品質情報から成る工場KPI(重要業績評価指標)ダッシュボート、スケジューラ(生産計画)や営業/管理との連携強化の機能で構成されている。

第3段階は「工場で起こることの予測」で、異常予兆検知(設備/プロセス)、品質予測(変動要因の究明)、作業把握、最適生産計画、原料調達、最適在庫管理、需要予測、知的統合、ノウハウ伝承の機能で構成されている。

第4段階は「最適に生産」で、最適な運転条件での生産(安全/品質/生産性/コスト/新製品)、最適生産計画、原料調達、最適在庫管理、需要予測、知的統合、ノウハウ伝承の機能で構成されている。「第3段階の異常予兆検知、品質予測、作業把握と、第4段階の最適な運転条件での生産ではデータおよびAIの活用が重要となる」(水野氏)。

そのため、生産DXを支える基盤はAIプラットフォームと高度データ活用技術者の育成から成る。AIプラットフォームは全社インフラとして従業員が使えるツールで、各課の主体的な取り組みの促進と全社的なモメンタム(テクニカル指標)の醸成で利用されている。具体的には、このツールで、データの取得/加工およびAIモデルの作成が行えることに加え、オンラインでのAIモデルの業務組み込み、AI算出結果の他システムとの連携、見える化、AIモデルの劣化監視が実施できる。これらにより、各課のAI開発、業務やシステムとの連携、維持運用を後押ししている。

水野氏は「AIプラットフォームは、複数の課による重複した開発を不要とし、同プラットフォームのパッケージ標準機能を利用して、低コストかつ短期間でシステムの開発などが行える。さらに、自社の人材がデータ分析やAIモデルの開発、継続的な改善が実施できる。AIプラットフォームのパッケージがバージョンアップすることで最新テクノロジーも順次取り込める。なお、当社ではAIプラットフォームを活用することで、従来方法と比べ工数を減らしスクラッチ(オリジナルのシステム)開発のコストを半分以下にした」と利点を述べた。

Copyright © ITmedia, Inc. All Rights Reserved.