製造業に広がるメタバース活用、設計/生産/品質管理の事例を見る(前編):デジタルツイン×産業メタバースの衝撃(2)(1/5 ページ)

本連載では、「デジタルツイン×産業メタバースの衝撃」をタイトルとして、拙著の内容に触れながら、デジタルツインとの融合で実装が進む、産業分野におけるメタバースの構造変化を解説していく。

連載概要と本記事の位置付け

本連載では、「デジタルツインとの融合で実装が進む産業メタバース」をタイトルに連載として、拙著『メタ産業革命〜メタバース×デジタルツインがビジネスを変える〜』(日経BP)の内容にも触れながら、本連載向けに新たに追加する内容を含めて、産業分野におけるデジタルツインとの融合により実装が進む産業分野におけるメタバースの構造変化について解説していく。

製造業での「産業メタバース×デジタルツイン」

前回述べた通り、デジタルツインやメタバースなどの産業CPS(Cyber Physical System)による革命はあらゆる産業や都市領域に拡がっている。その中で、土台となっているのが製造業での展開である。デジタルツインの起源は宇宙分野だが、それが製造業でインダストリー4.0(第4次産業革命)が広がる中で産業として普及し、その経験を土台に各産業に拡がっていったという背景がある。

インダストリー4.0は2011年に提唱された概念で、ドイツのメルケル元首相を中心にドイツの国家戦略として進められてきた。第1次産業革命が蒸気機関、第2次産業革命が電力化、第3次産業革命が電子/IT/自動化による産業革命を表している。そしてインダストリー4.0は、現実世界とデジタル世界が融合し、それにより実現するデジタルツインとも呼ばれるCPSによる産業革命を表している。直近ではこれらがさらに進んだインダストリー5.0も議論されているが、これについては後述する。

デジタルツインは「デジタルの双子」を意味する。デジタル空間上に製品/工場ラインなど物理空間の双子を再現して事前シミュレーション/分析/最適化を行い、それを物理空間にフィードバックさせる仕組み全体を指す。

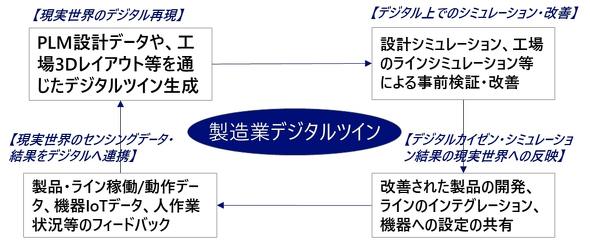

デジタルツインが提供する機能は、大きく分けて下記の4点である。

- 現実世界のデジタル再現:PLM(Product Lifycycle Management:製品ライフサイクル管理システム)上で管理される設計データや、工場3Dレイアウトなどを通じたデジタルツイン生成

- デジタル上でのシミュレーション/改善:設計シミュレーション、工場のラインシミュレーションなどによる事前検証/改善

- (2)の結果を現実世界に反映:シミュレーション結果の機器/ラインへの反映、XRによる現実世界へのデジタルデータを通じた指示など

- 現実世界のセンシングデータ/実行結果をデジタルへ連携:製品/ライン稼働データ、人作業状況などの連携

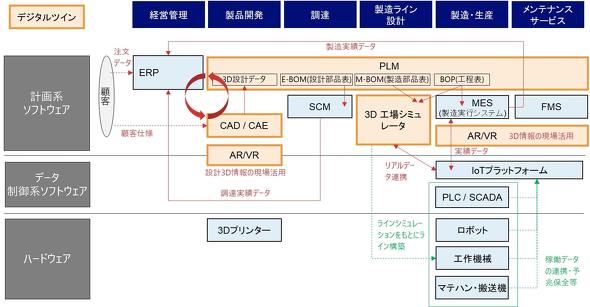

なお、「デジタルツイン」という特定のIT製品があるわけではない。下記のようなソフトウェア、アプリケーションをはじめとした複数技術の集合体である。

- CAD/PLM

- CAE(Computer Aided Engineering:シミュレーション解析エンジニアリング)

- 3D工場/プラントシミュレーション

- AR(拡張現実)/VR(仮想現実)

- IoT(モノのインターネット)/3Dスキャニング

製造業においては「製品設計→ライン設計→実製造→メンテナンス」といったエンジニアリングチェーン全体をデジタルツインでつなぐ動きが起こっている。製品設計、生産設計、製造実施、実製品動作をデジタルツインでつなぐことで、デジタル上でのシミュレーションを工場ラインや製品などの物理世界にフィードバックするのだ。

さらに物理空間での変化をデジタルのシミュレーションに反映するサイクルを回し、モノづくりの仮説検証サイクルを高速で実施して最適化を図るプロセスを提唱している。下図は、製造業のモノづくりプロセスにおけるデータ連携とデジタルツインの関係性を示したものだ。製品の企画から生産、販売、メンテナンス/廃棄のライフサイクルにわたって製品データを管理するPLMを軸に、製品設計や製品プロセスシミュレーション/解析(CAE)、工場の3Dシミュレーターなどが連携するプロセスが実現しつつある。

Copyright © ITmedia, Inc. All Rights Reserved.