「G-SHOCK」新モデル開発で直面したLCD破損の危機、解決のカギは円ではなく点:CAE最前線(1/2 ページ)

カシオ計算機は耐衝撃ウォッチ「G-SHOCK」の“2100シリーズ”の新モデル開発において、LCD破損を防ぐ新たなモジュール固定方法「3点支持構造」をCAEの活用によって導き出した。

今年(2023年)、誕生から40周年を迎えたカシオ計算機の耐衝撃ウォッチ「G-SHOCK」は、1983年に初号機「DW-5000C」が発売されて以来、代名詞でもある“耐衝撃性能”を追求しながら、数多くの人気モデルを世に送り出している。現在、G-SHOCKは日本を含む世界140カ国以上で販売されており、累計出荷数は1億4000万個を超えるという。

ご存じの通り、G-SHOCKはコンセプトごとにいくつかのシリーズがあり、さらにその中でも、素材やカラー、搭載機能などが異なるモデルが複数存在している。例えば、ベゼルとバンドの素材の組み合わせだけを見ても、従来のオール樹脂だけでなく、フルメタル(金属)、メタルと樹脂のハイブリッドなど、多様なバリエーションを展開している。もちろん、素材が樹脂であろうが、メタルであろうが「G-SHOCK」を冠する全てのモデルは、同社が独自に定めたG-SHOCK基準の耐衝撃性能を満たしている。

シリーズを象徴するコンセプトやデザインを踏襲しながら、新しい技術やトレンドを取り入れ、その上で、G-SHOCK基準を満たす新モデルを設計開発するのは容易なことではない。

初号機にも採用された八角形ベゼルを継承しつつ、無駄を削ぎ落としたスリムでミニマルなデザインが特長のデジタル/アナログコンビネーション(部分的に液晶ディスプレイ(LCD)を用いた)モデル「2100シリーズ」の最新モデルの開発もその例外ではなかった。

従来のモジュール固定方法では落下試験をパスできない!?

2100シリーズは、2019年発売の「GA-2100」を皮切りに、さらなる小型化を図った「GMA-S2100」(2021年発売)、メタルベゼルを採用した「GM-2100」(2021年発売)、小型モデルにメタルベゼルを採用した「GM-S2100」(2021年発売)など、ダウンサイジングや素材のバリエーション展開を強化しながら製品ラインアップを拡充してきた人気シリーズである。

そして、その最新モデルとして登場したのが「GA-B2100」(2022年5月発売)と「GM-B2100」(2022年8月発売)だ。

GA-B2100は従来同様の樹脂素材モデルで、GM-B2100はシリーズ初となるフルメタルモデルとなる。さらに、両モデルともにBluetooth通信でスマートフォンと連携して時計の設定や時刻自動修正などが可能な「スマートフォンリンク」と、ソーラー充電システム「タフソーラー」をシリーズ初搭載している。

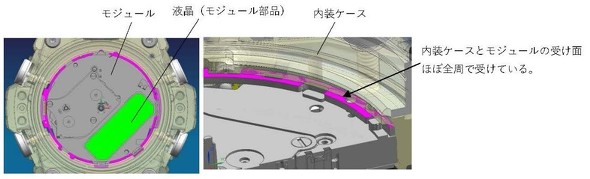

実は、このGA-B2100とGM-B2100(以下、新モデル)の開発段階において、従来のモジュール(ムーブメントに文字板や針など他の部品が実装されたもの)を固定する構造のままでは、落下試験の基準を満たすことができず、モジュールに組み込まれたLCDが破損する可能性があることが判明したのだ。

LCD破損の要因は高機能化に伴うモジュールの剛性低下

なぜ、従来モデルと同じモジュールの固定方法では落下試験をクリアできず、LCD破損を招く可能性があるのか。その要因として考えられたのが、高機能化に伴うモジュールの剛性低下だ。

新モデルでは、スマートフォンリンクとタフソーラーを実現するために、新たにBluetoothアンテナやソーラーセルなどをモジュールに搭載する必要があった。それも、単に実装すればよいというわけでなく、製品としてこれまでの2100シリーズの筐体と同等の厚さ(GA-2100:11.8mm/GMA-S2100:11.2mm/GM-2100:11.8mm/GM-S2100:11mm)を維持しなければならず、もともと従来モデルでも薄型を追求し尽くしてきたモジュールとほぼ同じサイズで、新たな部品を配置、実装しなければならないという設計上の難しさがあった。

この部品点数の増加と薄型化という相反する難しい条件に対して、新モデルのモジュール設計を担当したカシオ計算機 羽村技術センター 開発本部 機構開発統轄部 第一機構開発部 実装開発室の飯田雅貴氏は「部品の配置や形状などを見直し、基板レイアウトを最適化した高密度実装モジュールを新たに開発し、要求通り従来モデルのモジュールとほぼ同等の厚さを実現することに成功した」という。実際に、新モデルの厚さは樹脂モデルのGA-B2100が11.9 mm、フルメタルモデルのGM-B2100が12.8mmと薄型設計を実現している。

一方で懸念点もあった。それは、高機能化に伴う部品点数の増加により、従来のモジュールよりも剛性が低下していることが考えられたからだ。新モデルの外装設計を担当したカシオ計算機 開発本部 機構開発統轄部 第一機構開発部 第一外装開発室の猪木洋樹氏は「製品バリエーションの多様化とともに、高機能化や薄型化が進んでいくと、どうしても剛性が犠牲になってしまうケースがある。このような状況でG-SHOCK基準を満たすには非常に難易度の高い設計が要求されるが、設計者の腕の見せどころでもある」と語る。

もう1つ気掛かりだったのは、フルメタル化とそれに伴う重量アップの影響だ。従来モデルのGA-2100が51g、GMA-S2100が41g、GM-2100が72g、GM-S2100が55gであったのに対し、2100シリーズ初のフルメタルモデルであるGM-B2100の重量は165gと大きく跳ね上がる。また、一般的に衝撃強度は素材の硬さと反比例するため、フルメタル化と重量アップに伴う耐衝撃性への影響が懸念された(ちなみに、本題からは外れるが新モデルのGA-B2100の重量が52gと、高機能化を遂げているにもかかわらず、初期モデルのGA-2100の51gとほぼ同等に抑えられている点は驚きである)。

「構造的にソーラーセルが入るとモジュールの剛性は弱くなることは分かっていた。その上で、前モデルからの薄型化を踏襲した“攻めた設計”を実現するとなると、LCD割れが起こる可能性が考えられたため、『事前に何か対策できないか?』とCAEグループに相談することにした」と飯田氏は振り返る。

そこで、カシオ計算機 技術本部 機構開発統轄部 機構技術開発部 機構技術開発室 リーダーの遠藤将幸氏が率いるCAEグループと連携し、CAEを活用してLCD割れを起こさないモジュールの固定方法(構造)の検討を開始した。

Copyright © ITmedia, Inc. All Rights Reserved.