工場のレイアウト計画における「アクティビティ相互関係分析」と素案作成:現場改善を定量化する分析手法とは(3)(1/3 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第3回は、SLP法における「アクティビティ相互関係分析」と「レイアウトの素案作成」について説明する。

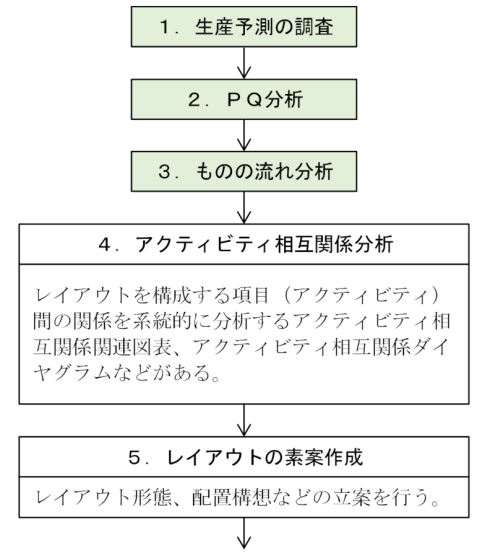

今回も前回に引き続き、「レイアウト案の作成から実行までの手順(SLP:Systematic Layout Planning)」から、ステップ4の「アクティビティ相互関係分析」と、ステップ5の「レイアウトの素案作成」について説明します(図1)。

アクティビティ相互関係分析はレイアウトを構成する項目(アクティビティ:Activity)間の関連を系統的に分析する手法で、その中の手法の一つでもある「アクティビティ相互関係関連図表」の用途としては、レイアウト計画への適用をはじめ、作業効率の向上、動線の短縮、スペース効率の向上、仕掛かり量や在庫量の縮減、設備効率の向上などに効果的です。また、「アクティビティ相互関係ダイヤグラム」は、アクティビティ相互関係関連図表による分析結果から近接性の強い順に取り出して、近接性の必要性を線で描いたものです。

レイアウトの素案作成については、アクティビティの個別面積の決定と、面積間の相互関係を明らかにする「面積相互関連図」を作成して、その図に基づきレイアウト案を作成します。

1.アクティビティ相互関係分析

レイアウトを構成する項目、つまりアクティビティ間の関連を系統的に分析するための手法です。

1.1 アクティビティ相互関係関連図表(Activity Relationship Chart)

製品や部品を製造する際の物の流れは、生産活動を円滑にするためにいろいろな補助的な活動、例えば、機械設備の修理や保全職場、型修理場、治工具置場、動力室、部品倉庫などのサービス補助部門の支援が必要です。また、騒音を発する作業によっては、主要経路から隔離するという配慮も必要になります。

しかし、このように全てのことが理想的な物の流れに基づいたレイアウトは多くの場合不可能に近く、そこで生産の主要活動や補助活動を含めて、より理想に近く現実的なレイアウト計画を作成する必要があります。各アクティビティ相互の関連性、近接性の度合い、その理由を示したものがアクティビティ相互関係関連図表です。補助部門を含めた関連する全体のアクティビティ間の関係や相互の近接性の分析を行うもので、その手順は次の通りです。

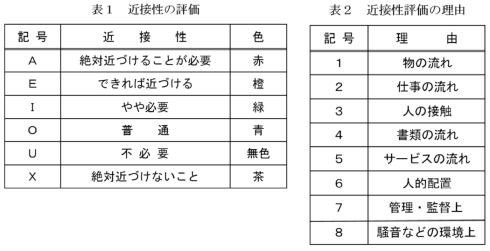

アクティビティ相互関係関連図表における近接性の評価は表1に、その評価に対する理由を表2に示しました。いずれも図表には記号を記入します。アクティビティ相互関係関連図表の記入欄の上段には、各アクティビティ間の近接度、下段にはその理由を記号で表します。

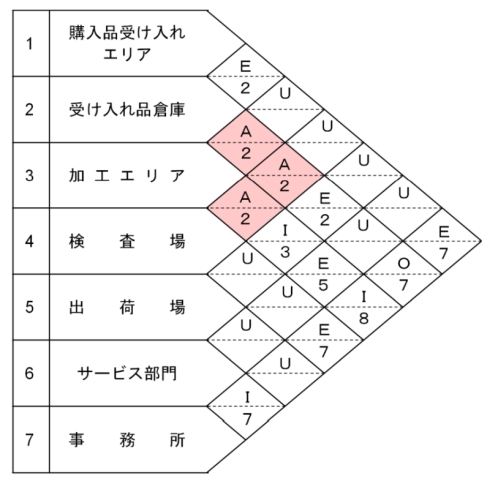

- (1)先に説明した通り、製品、部品の流れ、サービス補助部門を含めた関連するレイアウトを構成する全体のアクティビティを摘出し、図2に示す様式「アクティビティ相互関係関連図表」にアクティビティを記入して図を作成します。図2の例では「購入品受け入れエリア」から「事務所」までの7項目のアクティビティを表示しました

- (2)各アクティビティ間の近接性の評価を菱形の上半分に表1に示す記号で記入して分類します。図2の例では「購入品受け入れエリア」と「検査場」との関係は、購入品受け入れエリアから書かれている斜め下の線と、検査場からの斜め上の線が交わった菱形の中に記入します。この例の場合、“不必要”を意味する“U”を記入しました

- (3)次に、アクティビティ相互関係関連図表の中で近接性の評価を行った菱形の下半分に、表2に示した記号を記入してその理由を明確にします。近接性の評価が“U:不必要”の場合は、理由記号を記入しません

- (4)評価した部分を表2に指定した色で塗りつぶすと分かりやすいですが、全部を塗るとかえって見づらくなります。実際の作図に当たっては、AとXのみに色付けすると見やすくなります

図2の例では、「受け入れ品倉庫」と「加工エリア」の相互関係は“A2”ですので、絶対近づけることが必要であり、その理由は仕事の流れとなります。また、「購入品受け入れエリア」と「検査場」との相互関係は“U”と評価しましたので、理由コードの記入は不要です。つまり、相互関係を問題にしなくてもよいということです。

Copyright © ITmedia, Inc. All Rights Reserved.