「企画/上流設計」をデジタル化 MBSEがモノづくり現場にもたらすもの:モノづくりDX最後のフロンティア

デジタル技術が製品に取り入れられてモノづくりが複雑化する中、それぞれの機能の関係性などを明確化するMBSEに注目が集まっている。ただ、MBSEの必要性への理解は進む一方で活用に至らないケースが多い。なぜ浸透が進まないのだろうか。MBSEの真価と有効な活用方法を紹介する。

IoT(モノのインターネット)やAI(人工知能)技術の普及によってあらゆる製品が「つながる」ことを前提とする時代になり、モノづくりの複雑性が増している。その中で注目が高まっているのがMBSE(Model-Based Systems Engineering)だ。もともとは航空、宇宙、防衛領域で導入されていたが、最近では自動車や医療、通信など幅広い産業分野で関心を持つ企業は増えているものの、実践的な取り組みに落とし込めている企業は少ない。

そこで本稿では「なぜMBSEが必要なのか」「MBSEが浸透しない理由は何か」「MBSEを活用する利点や価値」について、MBSEツール「GENESYS(ジェネシス)」を展開する図研 事業本部 SE統括部 第一SE部 PIソリューション課 課長の阿部稔氏と技術本部 PI開発部 パートナーセクション セクション責任者の松下哲郎氏に聞いた。

MBSEは設計の上流を効率化するためのアプローチ

DX(デジタルトランスフォーメーション)があらゆる領域で進む中、製造業のモノづくり工程でもデジタル化が進められている。ただ、エンジニアリング領域で見た場合、「顧客からどんな要求があるのか」「どのような仕様にするか」など、要求分析、製品企画、構想設計の領域はほとんどデジタル化が進んでいない。

これらの領域は抽象度の高い要求を仕様などの具体的な形に落とし込む役割で、従来はドキュメントやアナログなコミュニケーションで行うケースが多かった。しかし、近年では、製品に使用される技術が高度になってきたことに加え、製品出荷後もソフトウェアアップデートなどで機能が変化し続ける形に変わってきている。さらに、コロナ禍によるリモートワーク定着など、社会的変化や熟練者の退職などを織り込んだ上で効率的に設計するのが難しくなってきている。そこで、複雑に関連する要素を上流で読み解き最適化する仕組みとして、MBSEへの関心が高まっている。

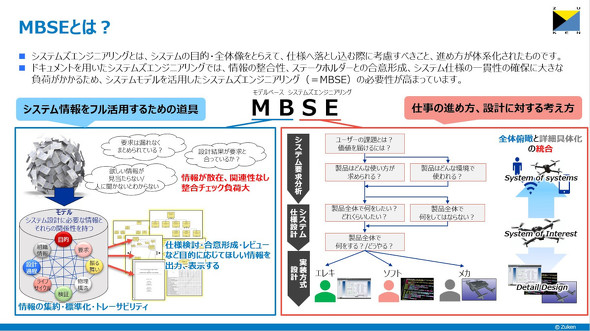

MBSEは「モデル」を活用して、効率的にシステムズエンジニアリングを行うことである。これまでは要求項目などを各担当者に伝えるために個別のドキュメントを作成していたが、このドキュメントの代わりに論理的記述と構造的記述で表現した「モデル」を作り、関係者全員が同じモデルにアクセスして業務を遂行する。記述モデルとしては、SysMLが有名だ。モデル化することで情報全体の整合性を確保できるほか、仕様検討や合意形成、レビューなどそれぞれのフェーズで欲しい情報を見たい形で参照できる。関連性や影響範囲も明確化できるので、設計変更や仕様変更にも柔軟に対応可能だ。

「モデルベース」というとMBD(Model-Based Development:モデルベース開発)が注目されることも多い。これは数理的記述と論理的記述でモデルを構築し、シミュレーションで実現性や設計の検証を同時に進められるのが特徴だ。MBSEで製品の機能や手法、条件などの関連性を構築し、それが妥当かどうかをMBD環境で検証する形で使うケースも多い。MBDとMBSEは、それぞれを補完する関係なので個別に活用することもできる。

松下氏は「詳細設計の前段階で『そもそもどんなものを作らなければならないのか』『なぜこの製品が求められているのか』を明確にし、アーキテクチャとの関連性を誰でもモデルを使って確認できるようにするのがMBSEの考え方の肝です。あるべき姿をしっかりモデルで作ることで開発対象とその目的を明確にし、最適な設計解にたどり着くことを支援します」と説明する。

MBSE導入のよくある2つの失敗例

MBSEは、日本でも2010年代中盤から一部の業界で注目されていた。しかし、2023年の今でもMBSEを活用して成果を出している企業は少なく、学習やトライアルにとどまっている。その理由について阿部氏は「MBSEの本質や導入のメリットを理解していないケースが非常に多く見られます。また、MBSEの内容は理解しているものの、具体的に何をすればうまくいくのかポイントが分からないという声もよくお聞きします」と指摘する。

これらを象徴する典型的な失敗例として、阿部氏は2つの事例を挙げた。1つ目はMBSEの活用をエースエンジニアだけが率先して行うケースだ。多くの現場において、最も問題意識を持っているのはエースエンジニアだ。そのためMBSEの導入にも積極的な場合が多い。だがエースエンジニア中心にモデル構築を進めてしまうと、既に把握していることがモデルとして可視化はされるが、そのモデルを他部門が活用できず、エースエンジニアの仕事が増えるだけとなる。「MBSEはモデルを活用して多岐にわたるステークホルダーとのコミュニケーションを改善するなど、チームとして取り組んでこそ意味があります。そのためには業務フローの見直しと組み合わせて進める必要があります」と阿部氏は訴える。

2つ目は、システムをダイヤグラムなどで示すことだけをゴールにしてしまうケースだ。MBSEは、SysMLで定義されている9種類のダイヤグラムのイメージから、「ダイヤグラムを作る行為」と誤解されがちだ。しかし、システムを可視化しただけでは従来のドキュメントベースと変わらない。「可視化止まりではモデル化するための負荷が増えただけで、MBSEの効果は分からずじまいとなってしまいます。モデルの活用により仕様の説明やレビューが楽になるなど、日常業務に生かすことができて初めて意味が生まれ、メリットを享受できます」と阿部氏は語る。

これらの失敗例を踏まえて、MBSEが浸透しない障壁について松下氏は「モデル記述を含め、MBSEの表面的なものに左右されるケースが多いと感じています。使用する前の負荷が大きく、そこで目的を見失うケースが多いのも問題です。使えるようになるまでに時間がかかることから、モデルをどう活用するかの視点が失われがちです」と問題点について語る。

簡単に試せて、短期間でMBSE実践適用を実現する「GENESYS」

そこで、とにかく「簡単にすぐ使える」を目指して図研が展開するのがMBSEツールのGENESYSだ。GENESYSは、システムズエンジニアリング分野で20年以上の実績を持つ米Zuken Vitech(2019年に図研により買収)によって開発され、図研が国内での取り扱いを行っている。

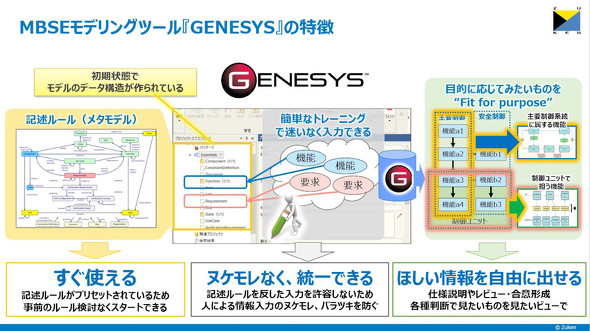

GENESYSの特徴は3つある。1つ目が「すぐ使える」ことだ。情報をどのような形で構造化して入力すればよいかという記述ルール(メタモデル)を用意しており、ユーザーは事前のルールを検討することなくスタートできる。松下氏は「記述ルールも設計しなければならないMBSEツールが多く、使えるようになるまでに時間がかかります。GENESYSには培った実績をベースとした記述ルールのテンプレートがあり、これを基にすぐにモデル作成に取り掛かれます」と述べる。約1日の操作トレーニングでモデル構築に進めるため、すぐに業務でどのような効果が得られるかが実感できる。「MBSEをいきなり業務全てに適用するのではなく、部分適用でも業務効率が向上することを実感することがモチベーションに大きく影響します。そのため『すぐに使える』ことが非常に重要です」と阿部氏はその価値について説明する。

2つ目は「入力内容を抜け漏れなく統一できる」点だ。多人数でモデルを入力すると、人によるバラつきが出てしまう。GENESYSではモデルの入力ルールがプリセットされていることに加えて、情報の欠落や不整合をチェッカーで検出でき、個人差による入力のバラつきを防げる。

3つ目は「欲しい情報を自由に取り出せる」点だ。GENESYSは入力した情報を、「見たい形」を選択して取り出せる。SysML準拠はもちろん、MBSEを進める上で有用なダイヤグラムも多数取りそろえ、任意のビューで表現できる。「GENESYSはMBSEツールに求められる機能や使い勝手を幅広く網羅しています。GENESYSは米国で開発していますが、ユーティリティーツールは日本で開発しており、日本のモノづくりに寄り添った開発支援をしています」と松下氏は強調する。

現場に即したコンサルティングでMBSE導入をサポート

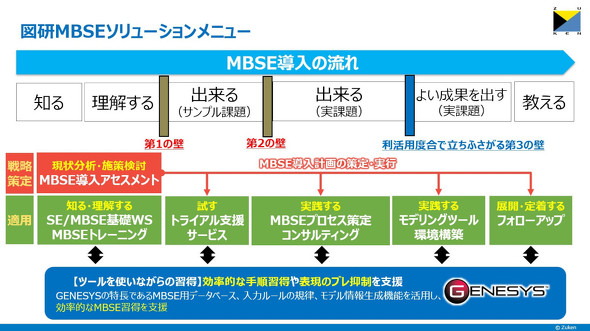

図研はMBSEを浸透させるためにコンサルティングサービスにも積極的に取り組んでいる。MBSEはツールだけでは価値を生むことができず、業務フローにモデルの活用をいかに組み込むかが重要だ。そのため、MBSE導入の流れを「知る」「理解する」「良い成果を出す」「教える」のフェーズに分けて、それぞれに必要なトレーニングやサービスを提供する。サンプル課題への取り組みなど、ツールを実際に使いながら習得することで、効率的に手順を習得でき、認識の齟齬(そご)を抑制する。

MBSEの適用における重要な要素を「人」「プロセス」「ITインフラ」の3つに分け、最初に人とプロセスを定義するための「MBSEプロセス策定コンサルティング」を行う。MBSEの方法論として要求分析から機能設計、物理設計までの大まかな基本プロセスを示し、次に業務規定書など現状の開発業務の実態を把握した上で、MBSEと既存プロセスの整合を取る。最後にMBSEによる新プロセスや手法を盛り込み、顧客ごとの製品や開発業務に適合した「MBSEガイドライン」を作成し、MBSEツールを使った業務が機械的に遂行できるレベルまで落とし込む。その上で「IT化要件定義コンサル」を行い、既存の設計環境との連携を構築することで、業務を円滑に遂行するための「ITインフラ」を整備する。

阿部氏は「われわれの強みは、プロセスとツールの2軸でMBSE導入から運用までを支援できる点です。これは図研がツールを出しているベンダーであることと、これまで電気設計などを中心にモノづくり業務の支援に長く携わってきたことにより、第三者視点で設計業務のあるべき姿を提案できるからです。MBSEは、ベンダーがMBDありきで導入するケース、またはMBDのことをMBSEと捉えて提案しているケースが多く見られます。しかし、われわれはMBDありきの提案をするつもりはありません。MBSE本来の役割こそが、日本の製造業にとって大きな価値をもたらすと考えているからです」と力を込める。

MBSEを製造業のデファクトスタンダードに

今後の目標について阿部氏は「図研は日本の製造業の競争力を高めることを命題としています。IoTによって『つながる製品』が一般化する中、製造業には新たな価値を積極的に作り出し、発信していくことが求められています。スピード感を持って柔軟に開発に臨めるMBSEはその点で重要です。設計業務におけるCADの存在のように、今後はMBSEを使うのが当たり前という状況をつくり出したいと考えています」と語る。

松下氏は、「図研はエレクトロニクス設計領域で多くの製造業に貢献してきました。MBSEでもこうした電気設計関連ツールとの連携が求められています。連携機能を強化するとともに、知見があるエレクトロニクス業界専用のMBSEツールなども今後用意していくつもりです」と今後の製品展開について述べる。

モノづくりでは製品価値の大半は設計領域で決まるといわれている。特に複雑化するモノづくりの現場においては、製品企画や構想設計の重要性が高まっている。これらの相互関連性を動的に把握できるMBSEが今後ますます重要になるのは間違いない。ただ、MBSEを業務に浸透させるにはさまざまな知見が必要だ。MBSEを取り入れたい製造業にとって、ツールと手法の両方を併せ持つ図研は強力なパートナーとなってくれるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社図研

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年4月6日