日立大みか事業所の業務改革から生まれた「Engineering ChainのためのDX推進」開発秘話:スマートファクトリー

変革の時代を迎える今、世界中の企業がDXを精力的に推進しており、それは製造業も例外ではない。日立製作所が、モノづくり現場におけるDX「Engineering ChainのためのDX推進」を実現するために開発したさまざまなソリューションは、世界的な先進スマート工場として知られる同社の大みか事業所でたゆまず進めてきた設計・生産業務改革の取り組みが基盤となっている。

日本の中心的な産業である製造業のDX(デジタルトランスフォーメーション)推進に向けたキーワードといえるのが「Engineering ChainのためのDX推進」だ。その実現には、設計業務を中心とする上流工程に重きを置き、熟練者の知見や後工程(製造、運用など)からのフィードバックを反映させることで製品やモノづくりの価値向上につなげていくことが根幹となる。このEngineering ChainのためのDX推進に積極的に取り組んできた日立製作所(以下、日立)は、自社の知見やノウハウを凝縮して広く活用できるようにクラウドサービスとして構築した「日立クラウド型設計業務支援サービス(Hitachi Digital Supply Chain/Design Service:以下、DSC/DS)」を展開している。

DSC/DSを構成するさまざまなソリューションは、世界的な先進スマート工場として知られる大みか事業所が20年以上前からたゆまず進めてきた業務改革の取り組みが基盤となっている。それらの取り組みがどのような形でDSC/DSに反映されているのかを見ていこう。

設計部門が関わるロスコストを大幅に圧縮

日立の大みか事業所が業務改革に着手した時期は1996年にさかのぼる。当時、同社 社会ビジネスユニット 制御プラットフォーム統括事業部 生産統括本部 モノづくり統括設計部に所属していた沖田憲士氏は、当時の状況について「バブル崩壊の影響で厳しい業績となった危機感から、当時の工場長が自ら指示したのが最初のきっかけになります。ジャストインタイム方式を取り入れるなどの取り組みを進めた後、設計部門でも改革が始まりました」と振り返る。

設計部門での改革の端緒となったのが2001〜2004年にかけて進めた「SOLIDWORKS」の導入による、2D CADから3D CADへの移行である。図面ベースの2D CADで起こりがちだった空間設計における寸法の不整合などの手戻り発生が激減するとともに、事前に製品イメージでチェックできるため設計品質が向上するなどの大きな成果を上げた。

3D CADの導入によって図面ベースの設計で起きていた課題を解決したことにより、新たな課題がクローズアップされた。それは、製造現場における加工限界を想定した設計が熟練者でなければ漏れるというものだった。沖田氏は「熟練者であれば製造現場の加工限界を設計に反映できますが、若手設計者にはそういった知見やノウハウがありません。このため製造現場から『これでは作れない』と差し戻されるケースも生じていました」と説明する。

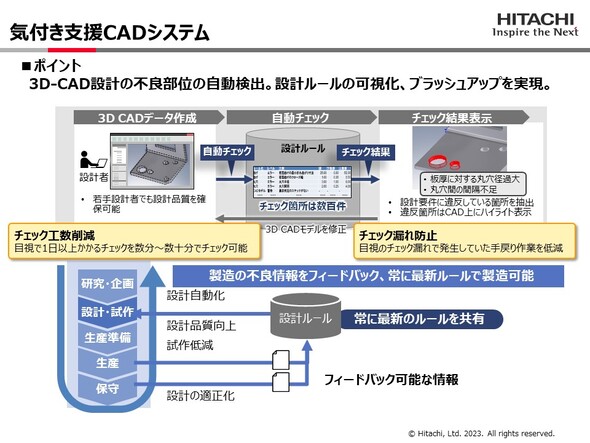

そこで、設計初心者でも、熟練者と同じレベルで加工限界を想定した設計を行えるように、設計ルールの体系化とデジタル化を図り、3D CADデータをベースに自動照合できるシステム「気付き支援CADシステム(プロトタイプ)」の開発に着手した。2006年からの開発は研究所組織も加わって進められ、2008年には大みか事業所の設計部門への導入を果たした。

気付き支援CADシステムは、SOLIDWORKSと連携するシステムであり、3D CADデータにおける設計の不良部位を自動検出するとともに、設計ルールを可視化してブラッシュアップを実現する。これにより、目視で1日以上かかっていた設計チェックを数分〜数十分で完了させられるようになり、目視で発生していたチェックの抜け漏れによる手戻りも削減する効果も得られた。「加工限界を加味した設計が若手設計者でも行えるようになりました」(沖田氏)。

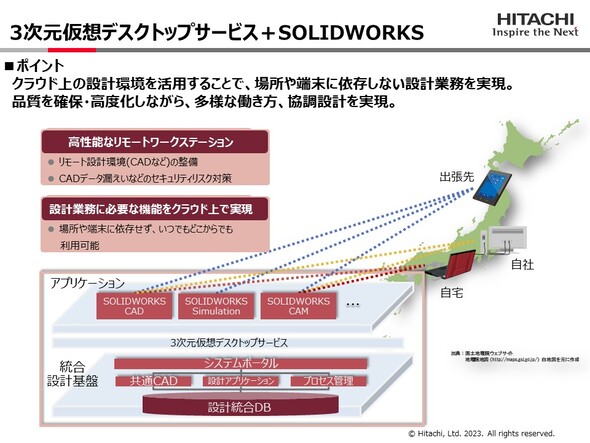

2016年には3D CADの運用が可能なGPU付き仮想デスクトップ(VDI)を導入する。日立は業務PCへのシンクライアント導入で先行したことでも知られているが、大みか事業所の設計部門でも同様に設計業務を場所を選ばずに行いたいと考えており、東日本大震災をきっかけに具体的な検討を進めたことが背景にある。この仮想デスクトップ環境をベースとしているのが、DSC/DSの「3次元仮想デスクトップ(DS-VDI)サービス+SOLIDWORKS」ソリューションだ。クラウド上の設計環境を活用することで、場所や端末に依存しない設計業務を実現するものとなっており、コロナ禍におけるリモートワーク対応でも活躍している。

次に着手したのが、業務手順書に沿ったドキュメント管理への対応である。当時の大みか事業所では設計者の増員が行われていたが、配属された新人がサーバなどに格納されている関連の業務手順書を探し出したり、それらの業務手順書を基に自身の設計業務手順に反映したりといった作業に手間がかかることが課題になっていた。沖田氏は「気付き支援CADシステムと同様に熟練者の知見やノウハウに依存していた作業であり、新人でもすぐに活用できるような体系化やシステム化がなされていませんでした」と説明する。

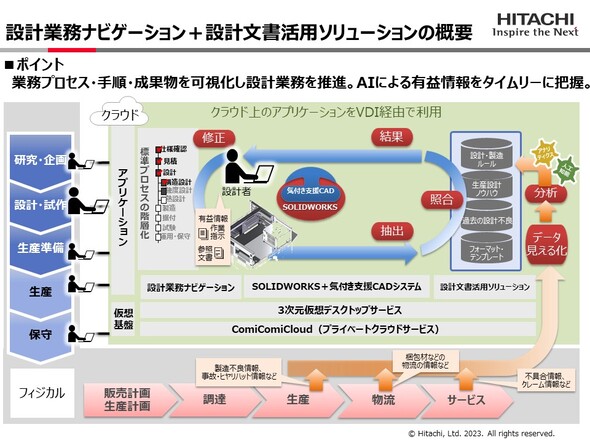

新たに開発した「設計業務ナビゲーション(プロトタイプ)」は、業務プロセス、手順、成果物を可視化し設計業務を推進するソリューションとなっている。「設計ルールを体系化して盛り込んでいるので、新人の設計者にも気付きを与えてくれます。これまで属人化していた設計ノウハウが、設計業務ナビゲーションによって共有できるようになりました。過去の類似の事例をすぐに検索できるので、一から設計根拠を検討する必要がありません。解析業務などでも大きな効果が得られています」(沖田氏)。

大みか事業所の設計部門では、これらのEngineering ChainのためのDX推進の実践によって、以前の2D CAD時代に発生していた手戻りなどのロスコストを大幅に圧縮することに成功している。

製造部門では3D CADデータから3D組み立て手順書を自動生成

大みか事業所における業務改革は設計部門だけにとどまらない。製造部門や品質保証部門でもさまざまな取り組みが進められ、それらの成果がDSC/DSに取り込まれている。

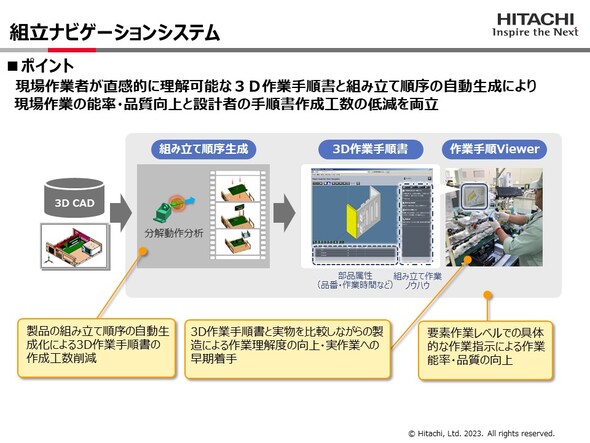

製造部門での取り組みは、設計部門における3D CADの導入が完了したことがきっかけになっている。日立製作所 制御プラットフォーム統括本部 大みか事業所 生産統括本部 製造部 製造管理グループ 部長代理の塙健司氏は「それまでの2D CADの図面を基にした組み立て手順書の作成は熟練者の知見やノウハウに依存していました。大みか事業所が手がける発電システムや鉄道システムは多品種少量生産であり、毎回作るものが違うこともあってそれが常態化していたのです」と語る。

そこで、設計部門が進めて3D CADの導入と同期する形で開発したのが、3D CADデータから3Dの組み立て手順書を自動生成する「組立ナビゲーションシステム(DS-AWN)」である。これにより、熟練者と若手作業者の技能差が縮まるとともに、図面解読の時間が不要になったことで、組み立て手順書作成における生産性を向上できた。

この組み立て手順書の作成以上に熟練者のスキルが要求されていたのがワイヤーハーネスをつなげる配線作業だった。「配線作業では、配線表と図面の組み合わせから最適な配線方法を検討しなければなりません。回路区分や電圧で分けたり、ノイズ発生が起こらないようにしたりなど、組み立て作業以上に配慮すべきことが多いのです。このため、以前は熟練者のスキルに一任する他ありませんでした」(塙氏)。

組立ナビゲーションシステムに続いて新たに開発した「配線ナビゲーションシステム」は、配線表と3D CADデータを基にこの困難な配線作業を改善することに成功し、若手担当者でも熟練者に近いレベルの作業が可能になった。

大みか事業所の製造部門は、組立ナビゲーションシステムと配線ナビゲーションシステムの導入によって生産性向上を実現している。

品質保証部門では障害対応に加えてデザインレビューの質を向上

品質保証部門で課題になっていたのは、顧客からの問い合わせや不具合連絡といった障害対応における熟練者と若手担当者の間のスキルギャップだった。

日立製作所 デジタルシステム&サービス統括本部 品質保証統括本部 制御プラットフォーム品質保証本部 品質保証第二部 部長の高(「高」ははしごだか)久欣丈氏は「当時はお客さまへの障害対応は基本的に熟練者が対応していたのですが、今後そういった知見やノウハウを持つ人材がいなくなったらどうするのかという危惧がありました。そこで、熟練者の経験を若手担当者にも展開できるようなシステムの開発を検討するようになったのです」と語る。

高久氏がそのような思いを抱いているタイミングで品質保証部門に配属となったのが日立製作所 制御プラットフォーム統括本部 大みか事業所 品質保証本部 品質保証部/交通システム品質保証グループの武井良太氏である。武井氏が大学で学んだ機械学習やテキストマイニングの技術を応用して、高久氏が求めていた品質保証業務支援のための言語解析ツールを2017年に完成させた。

武井氏は「配属されたころから、事故情報をはじめかなりの量の有益なドキュメントが蓄積されているのにうまく利活用できていないと感じていました。そこでAIや機械学習を活用すれば面白いことができるのではないかと開発することにしたのです」と話す。

このプロトタイプから、さらなる拡張としてデザインレビューにおける不具合と原因究明の機能が追加された。そして他事業所や研究所組織とも連携した結果、2018年に現在の「設計文書活用ソリューション」が完成したのである。この設計文書活用ソリューションは、設計開発部門で開発した設計業務ナビゲーションとの連携運用が可能である。「当初の目的だった障害対応以上に、デザインレビューにおいて属人性のない形で高い確度で良質な指摘を行える点が高い評価を得ています」(高久氏)という。

大みか事業所の「Engineering ChainのためのDX推進」の成果を国内製造業に届ける

ここまで紹介してきた、日立の大みか事業所におけるEngineering ChainのためのDX推進の取り組みを通じて生まれたDSC/DSを構成するさまざまなソリューションは、個別に販売されることが多かった。しかし、大みか事業所における業務改革が、設計、製造、品質保証の各部門が連携して取り組んできたようにDSC/DSも統合ソリューションとしての提案を強化していく構えだ。例えば、設計業務ナビゲーションを使用する中で、設計文書活用ソリューションによる検索を行うなど、それぞれのシステムをシームレスに連携して使えるようにするといったイメージである。

日立製作所 インダストリアルデジタルビジネスユニット デジタルソリューション事業統括本部 エンタープライズソリューション事業部 産業システム本部 DXクラウドソリューション部 技師の松本圭志氏は「先進スマート工場である大みか事業所は、実業務での運用を通じて効果の刈り取りをされています。それらの取り組みを参考にソリューション化したDSC/DSを、国内の製造業にぜひ活用していただきたいと考えています」と語る。

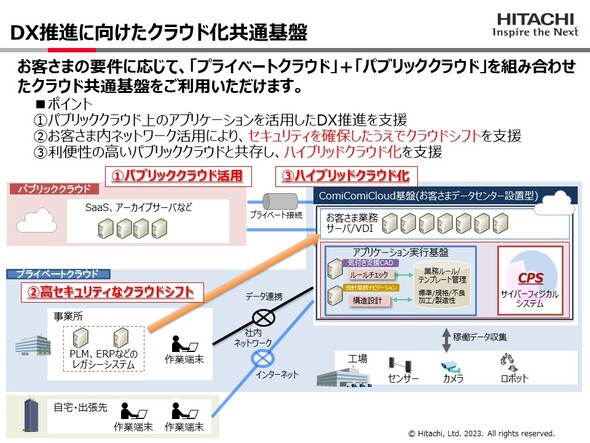

そのために、セキュリティ強化、既存システムとの連携強化、DX施策への柔軟な対応といった観点から、パブリッククラウドとプライベートクラウドの双方に対応可能なクラウド共通基盤をベースに展開を進めていく。プライベートクラウドとしては、マネージドサービス付きで従量課金型の「ComiComiCloud」も提供可能だ。

日立製作所 インダストリアルデジタルビジネスユニット デジタルソリューション事業統括本部 エンタープライズソリューション事業部 産業システム本部 DXクラウドソリューション部 担当部長の田中良憲氏も「DSC/DSを構成するソリューションは確かに便利なツールですが、全てを自動化しているわけではありません。大みか事業所がめざす人の能力を引き出すという考え方に基づいています。Engineering ChainのためのDX推進により、人とツールの役割分担を最適化することが重要なのではないでしょうか」と述べている。

・SOLIDWORKSは、米国ダッソー・システムズ・ソリッドワークス社の米国およびその他の国における商標または登録商標です。

・ComiComiCloudは、日立製作所が日本において商標出願中です。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年2月12日