将来に向けた車載半導体の安定確保へ、半導体メーカーをくすぐるニーズを示す:MONOist 2023年展望(1/3 ページ)

2020年末から自動車業界で広がった半導体不足は、今もなお影響が残り続けています。自動車の生産は回復基調であるものの、稼働調整が実施された時期もあり、ユーザーに納車されるまでの期間も依然として長いままです。

2020年末から自動車業界で広がった半導体不足は、今もなお影響が残り続けています。自動車の生産は回復基調であるものの、稼働調整が実施された時期もあり、ユーザーに納車されるまでの期間も依然として長いままです。

また、半導体のリードタイムにもバラツキがあり、綱渡りは続きます。一部の品目でリードタイムが改善しているとされていますが、半導体不足が問題になる以前の状態に戻ったわけではありません。リードタイムが1年以上、最悪の場合は2年という品目もあります。

こうした状況を乗り越えるべく、経済産業省は商用車や二輪車を含めた国内の自動車メーカーと共同で「車載用半導体サプライチェーン検討WG(ワーキンググループ)」を立ち上げ、安定調達やサプライチェーン強靭化に向けた取り組みについてまとめています。

車載用半導体サプライチェーン検討WGの取り組みにより、自動車メーカーからサプライヤーに生産計画を提示する際の改善や、半導体に関する製品変更や工程変更の手続きの標準化などが進みつつあります。

生産計画に関しては、最低でも6カ月の計画を毎月更新して提示すること、グレードやオプションごとのきめ細かい情報を提供することなどに自動車メーカー各社が取り組んでいます。ただ、予測が的中する確率が低く、急な減産が避けられなかったケースもあるなど、課題が指摘されました。

また、代わりの半導体を使いやすくするため、日本自動車工業会はPCN(Product/Process Change Notification、製品/工程変更通知)のプロセスを標準化しました。これまではサプライヤーから自動車メーカー各社に対して変更を申請し、各社の部品それぞれに対して評価を実施するため、製品変更や工程変更には年単位の手続きが必要でした。これを業界標準の変更申請フォームとし、部品ではなく半導体の評価とすることで、サプライヤーで実施する評価の工数を大幅に削減できるとしています。

車載用半導体サプライチェーン検討WGは、平時からデータ分析や情報共有によってサプライチェーンの構造を把握してリスク評価を行うことが重要だと指摘しています。また、リスクのある部品や素材を有事に別のサプライヤーから代替調達できるように事前に検討、交渉しておくことや、在庫の積み増し、半導体メーカーと協力した中長期的な調達計画を立案していくことで、サプライチェーンのリスクに対応していく必要性にも言及されています。

“国産2nm半導体”を使うのは誰?

電動化や電子プラットフォームの高度化、ADAS(先進運転支援システム)の進化などを踏まえると、今後も半導体は自動車にとってなくてはならない部品です。中長期的に半導体を安定して確保するには、自動車メーカーとティア1サプライヤーの調達部門だけでなく、設計や開発の部門も含めて半導体メーカーと対話していく必要があると車載用半導体サプライチェーン検討WGは指摘しています。

その“対話”はいつ行われるのでしょうか。新型車の企画がスタートしたあと? 開発中だと発表されている半導体の採用を検討するとき? 場合によっては、必要な半導体が製品カタログに載るよりも相当早い段階に食い込むべきかもしれません。

“国産2nm半導体”で話題になったRapidus(ラピダス)の代表取締役社長である小池淳義氏は、ラピダスで生産する予定の次世代半導体の用途について、最先端のゲーム、クラウドコンピューティングの他、レベル5の自動運転システムを挙げています。

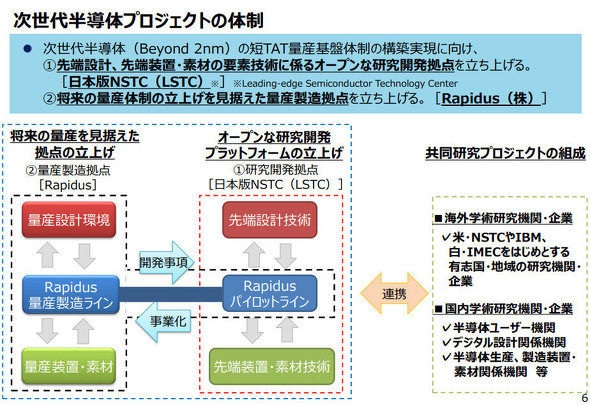

しかし、彼らは次世代半導体の量産が始まってから、最終製品を手掛ける企業に使ってもらうような流れは想定していません。小池氏は「(半導体の)設計は設計(=LSTC、Leading-edge Semiconductor Technology Center)でやってください、われわれ(=次世代半導体の製造会社であるラピダス)はそれを作ればいい……という世界ではない。最終的なプロダクト(=半導体を搭載する製品)がどういう設計をされるのか、密に連携を取りながら、それを最短で実現できるような仕組みでやっていく」と述べています。

また、ラピダス 取締役会長の東哲郎氏は「例えばスタンフォード大学には、産業界と半導体側の製造や研究に携わる人が集まって、アプリケーション(=半導体を搭載する製品)を考えており、それを軸に半導体を設計するという環境が生まれている。インテルやクアルコムのように成功している企業も単に半導体を作るのではなく、常にアプリケーションのことを考え、必要な設計者をそろえながらやっている。日本は最終製品と半導体がインスパイアし合う部分が強くなかったのではないか」とコメントしています。

半導体は、その半導体メーカーの技術的な強みなどシーズから作られる場合もありますが、その半導体を搭載する最終製品のニーズに応えて開発されることもあります。ラピダスは、シーズによって“国産2nm半導体”が単独で生み出されてどこかの企業が買うという形ではなく、次世代半導体を使う最終製品の産業のニーズを踏まえながら二人三脚であることが重要だと訴えています。

Copyright © ITmedia, Inc. All Rights Reserved.