設計者CAEを活用した構造解析はじめの一歩:デジタルエンジニアの重要性と育成のコツ(5)(2/4 ページ)

現代のモノづくりにおいて、3D CADやCAE、CAM、3Dプリンタや3Dスキャナーといったデジタル技術の活用は欠かせない。だが、これらを単に使いこなしているだけではデジタル技術を活用した“真の価値”は発揮できない。必要なのは、デジタル技術を活用し、QCDの向上を図り、安全で魅力ある製品を創り出せる「デジタルエンジニア」の存在だ。連載第5回では「設計者CAEを活用した構造解析」について解説する。

(1)プリプロセッサ(前処理)

3D CADなどで作成した3Dモデルを用意し、材料物性値を定義します。主に「ヤング率」「ポアソン比」「降伏応力」「密度」「線膨張係数」などの値が重要になります。次に、3D CADと連携したCAEソフトの場合の多くは、拘束や荷重などの境界条件を設定し、「要素分割(メッシュ生成)」を行います。

要素分割は、解析をするために必要かつ重要な作業です。構造解析は、数値解析手法として「有限要素法」が主に用いられます。有限要素法は、英語で“Finite Element Method”といい、頭文字を取って「FEM」とも呼ばれ、構造物を小さな領域(有限要素)に分割し数値解析する方法です。

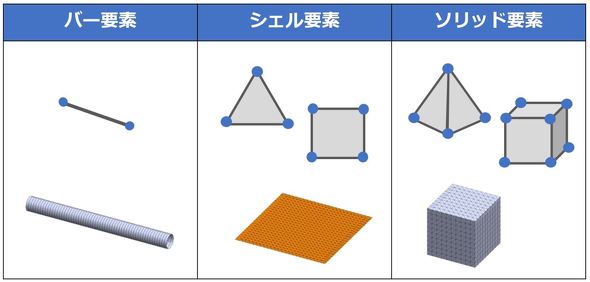

そして、有限要素の集合体のことを「メッシュ」と呼び、要素分割することを「メッシュを切る」と呼んだりもします。要素の種類として代表的なものに、「バー要素(梁(はり)要素)」「シェル要素(板要素)」「ソリッド要素(立体要素)」があります(図4)。シェル要素には三角形と四角形、ソリッド要素には四面体と六面体などがあり、CAEソフトによって設定できるものが異なります。メッシュ(要素)の品質が悪いと、良い解析結果が得られません。メッシュの品質として、要素の縦と横の長さの比(アスペクト比)が“1:1〜1:2”が良いとされ、正三角形や正方形に近いメッシュ形状が理想です。

メッシュサイズは、ユーザーが設定でき、小さいサイズほど解析精度は向上しますが、正しい応力値が求められない「特異点」という問題が起きることがあり、ピン角や拘束箇所、不連続な形状、荷重となる場所などで起こりやすいので注意が必要です。対処法としては、特異点の近傍の応力は無視して、少し離れた位置の結果を評価します。また、角部に小さなフィレットを付けると解消されます。

要素の頂点を「節点」と呼び、自由度を持っています。3D空間の中では、X/Y/Z軸の並進3成分、回転3成分があるため、1つの節点当たり最大6つの自由度を持っています。この自由度を固定するか/固定しないかを調節することによって、“構造物がボルトや溶接などで固定されている”などのさまざまな拘束の状態を再現します。

きちんと自由度を固定していないと、重力や摩擦のない世界に構造物がある状態になってしまい、力を加えても何の変形もなく、無限に移動する「剛体移動」を起こしてしまうので、拘束定義する際には注意が必要です。また、複数の部品が組み付いたアセンブリの解析を行う場合には、接触の定義として、接着やスライド、摩擦などを設定しますが、うまく設定されていないと、部品が意図しない方向に移動してしまうことがあります。

要素には、頂点のみに節点がある「1次要素」、要素の辺上に中間節点がある「2次要素」があります。2次要素は節点数が増えるため、解析時間が長くなってしまうデメリットがありますが、部品の曲面部分をより正確に近似でき、解析精度が向上します。

線形静解析をするためには拘束するだけではなく、荷重や変位を与えて構造物に“何らかの変化”を起こさなければ解析できません。CAEソフトによって荷重の種類はさまざまありますが、「力荷重」「圧力荷重」「温度荷重」などがあり、荷重をかける位置や方向を適切に設定します。なお、荷重も拘束と同様に要素の節点に対して定義します。

Copyright © ITmedia, Inc. All Rights Reserved.