PB事業への挑戦から生まれた「Made by ZOZO」が実現する一品一葉の受注生産:製造マネジメント インタビュー(1/2 ページ)

ZOZOの生産支援プラットフォーム「Made by ZOZO」は、最低1着の注文から生産を行い、商品を受注してから最短10日で発送できることを特徴としている。その開発の背景には、「ZOZOSUIT」やPB(プライベートブランド)事業への挑戦があった。システム開発を担当したZOZOの松藤恒氏に話を聞いた。

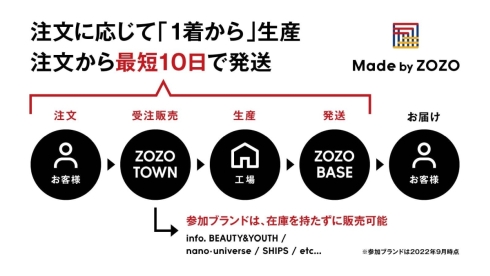

2022年8月25日、ファッションECサイト「ZOZOTOWN」を運営するZOZOが発表したのが生産支援プラットフォーム「Made by ZOZO(メイドバイゾゾ)」である。Made by ZOZOでは、「ファッションブランドの在庫リスクゼロを目指す」をコンセプトに、最低1着の注文から生産を行い、商品を受注してから最短10日で発送できるシステムをZOZOが独自に開発した。ZOZOTOWNに出店するファッションブランドは、このシステムを活用して在庫リスクなしにさまざまな商品企画を展開可能であり、ZOZOTOWNのユーザーにとっても完売による買い逃しがないなどのメリットが得られる。ZOZOにとっても、ZOZOTOWNに出店するファッションブランドとの連携を深められると同時に、ユーザーの顧客満足度向上につなげられることから、Made by ZOZOは大きな注目を集めている。

「最低1着の注文から生産し、受注から最短10日で発送する」という仕組みは、多品種少量生産が中核となっている国内製造業にとっても興味深い取り組みだ。年間購入者数1000万人を超えるZOZOTOWNという販売ネットワークの存在が前提になっているとはいえ、完全に一品一葉で受注生産、発送するシステムの構築が容易ではないことは想像に難くない。

Made by ZOZOの開発の背景には、2017年11月に無償配布を開始した採寸用ボディースーツ「ZOZOSUIT」と併せて、2018年1月に立ち上げたオーダーメイド方式のアパレル商品を提供するPB(プライベートブランド)事業への挑戦がある。ZOZOSUITのサービスとPB事業はともに終息しており、これらの挑戦は“失敗”として受け止められているが、Made by ZOZOはその挑戦の中で得た経験が反映されている。

そこで、ZOZO 生産プラットフォーム開発本部 生産研究開発部 ディレクターの松藤恒氏に、Made by ZOZOのシステムの構成や、PB事業から得た経験がどのように反映されているのかについて聞いた。

製造領域、設計領域とも徹底的にデジタル化

MONOist これまでZOZOではどのような業務を担当してきたのでしょうか。

松藤氏 2013年にZOZOに入社し、Webシステム開発エンジニアとしてZOZOTOWNの検索機能の開発をリードした。その後2017年からはPBプロジェクトの立ち上げに参加し、PB事業におけるマルチサイズの服作りのシステムを担当した。現在は、Made by ZOZOのシステム開発を担当している。

MONOist Made by ZOZOのシステムはどのような構成になっていますか。

松藤氏 システムは、製造領域となる工場側と、アパレル商品の企画やパターニングなどを行う設計領域のブランド側の2つに分けられる。これら製造領域、設計領域とも徹底的にデジタル化したことが最大の特徴になるだろう。

アパレル業界ではブランド側で定める仕様がそれぞれ全く異なっており、これらの異なるブランド仕様に対して工場側がさまざまな工夫で吸収しているというのが一般的だ。例えば、あるブランドでは「ファスナー」と呼んでいるものが、他のブランドでは「ジッパー」となっていたりすることに始まり、服作りに求められる型紙の作り方、布地の折り方や縫い方は全て異なっている。Made by ZOZOでは、これらのブランド仕様を正規化して一括管理できるようになっている。先述した「ファスナー」「ジッパー」のような用語も統一し、ブランド側と工場側のコミュニケーションをスムーズに進められるようにした。

MONOist 徹底的なデジタル化という話がありましたが、どのような取り組みを行ったのでしょうか。

松藤氏 まず工場側のデジタル化については、アパレル商品一着一着に対して2次元コードを付与するとともに、RFIDを組み合わせて進捗管理を行うシステムを構築した。これにより、データを基にしたモノづくりの意思決定が可能になり、低コスト化にもつなげられている。

多くのアパレル商品を生産している中国の工場では、これまで紙とペンによるアナログの進捗管理が一般的だった。中国のアパレル工場のうち約9割はアナログの進捗管理ではないだろうか。製造計画や資材管理も人手で行っており、熟練者のカンコツ頼みだった。Made by ZOZOでは、いわゆるMES(製造実行システム)に近いシステムに基づいて、製造計画、進捗管理、資材管理を行えるので、受注から出荷まで全てのプロセスをデジタル化できている。

デジタル化という観点では、工場側とのやりとりを電話で行っているなど、ブランド側の商品の個別管理もアナログだった。そこでMade by ZOZOというシステムを利用することで、ブランド側も工場側もPCベースでデジタルな管理を行えるようになった。またブランド側にとっては、商品を企画する際にパターニングの仕様を基に工場で生産する際にどれだけの生地が必要になるかなどを想定できるようになるなどのメリットもある。さらには、ZOZOTOWNの販売データを基にした需要予測との連携により、工場側での生産量を調整することなども可能になる。

この他にもブランド側は、Made by ZOZOを活用することで、商品企画していきなりZOZOTOWNで販売を始められることが大きなメリットになる。在庫を持たずに商品を提案し、そのニーズを把握できるので、意思決定が柔軟になり、チャレンジングな企画もトライしやすくなる。結果として、意思決定の精度も高められるようになるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.