トヨタが推進するデジタル開発、同期開発コラボレーションと3D図面化の取り組み:PTC Virtual Forum 2022(1/3 ページ)

PTCジャパン主催のオンラインイベント「PTC Virtual Forum 2022」のユーザー事例講演で、トヨタ自動車 計測・デジタル基盤改革部 デジタルアセット推進室の大田幸弥氏と花谷卓司氏が登壇し、「エンジニアリング情報のコラボレーションや3D図面化を切り口とした働き方改革の取組み」と題して、同社が推進するデジタル開発の取り組みを紹介した。

PTCジャパン主催のオンラインイベント「PTC Virtual Forum 2022」(会期:2022年6月16日)のユーザー事例講演において、トヨタ自動車 計測・デジタル基盤改革部 デジタルアセット推進室の大田幸弥氏と花谷卓司氏が登壇し、「エンジニアリング情報のコラボレーションや3D図面化を切り口とした働き方改革の取組み」と題して、同社が推進するデジタル開発の取り組みについて紹介した。本稿では同講演内容をダイジェストでお届けする。

次世代自動車の実現に向け、求められるデジタル開発推進

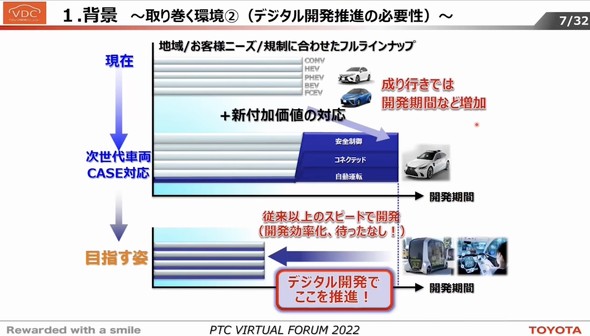

近年の自動車産業を取り巻く環境変化について、トヨタ自動車は“100年に一度の大変革期”と捉え、これからのモビリティカンパニーへのモデルチェンジ、カーボンニュートラルの実現に向け、さまざまな顧客の声に応えられるようフルラインアップでの開発を進めている。

だが、現在のフルラインアップの開発リソースに対し、次世代車両やCASE(コネクテッド、自動化、シェアリング、電動化)の実現、その開発に向けては、さらに新たな付加価値への対応が求められる。そのため、従来と同じやり方のままでは開発期間の増加は避けられない。「そこで必要となるのが、デジタル開発による効率化、開発スピードの向上だ」と、大田氏はデジタル開発推進の必要性について指摘する。

大田氏と花谷氏が所属する計測・デジタル基盤改革部は、“もっといいクルマづくり”を実現し、早く顧客に届けられるよう、デジタル開発を支える基盤整備とその実践を推進する部署であり、デジタル開発の現場での浸透/定着、アセットの整備/活用、そしてデジタル開発の取り組み範囲のさらなる拡大をミッションとしている。

これまでの取り組み:3D設計とモノづくりの同期開発

冒頭、両名が主に担当しているパワートレインのハードウェア設計をテーマに、“これまでの取り組み”について説明した。

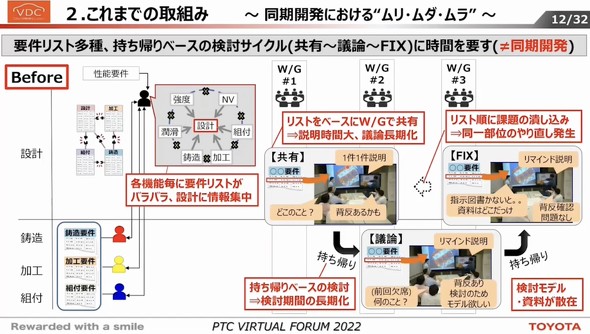

デジタル開発の推進により、開発リードタイムの短縮を図るためには、「3D設計とモノづくりの同期開発をいかに効率化できるかがポイントになる」(大田氏)。具体的には、要件の早期作り込み、評価回数のミニマム化などが挙げられる。しかし、そうした基本的な考え方は分かっていても、実際に進めてみると“ムリ/ムダ/ムラ”が残存し、改革は道半ばの状態に陥ってしまったという。

そこで、あらためて本腰を入れ、まずはしっかりと問題点を浮き彫りにするために関係者を集め、業務の「IN」と「OUT」、そしてその中間の「プロセス」を見える化し、さらに同社の基本動作である「トヨタ生産方式(TPS:Toyota Production System)」の観点で、業務の“ムリ/ムダ/ムラ”の洗い出しを行った。

その結果、これまで取り組んできた3D設計とモノづくりの同期開発では、機能ごとに要件リストがバラバラに存在し、設計に情報が集中している点、ワーキングにおける課題検討サイクル(共有/議論/FIX)で必要以上に時間を要している点、具体的には、説明時間が長い、持ち帰りベースの検討が多い、リスト順での検討になり同一部位でのやり直しの頻発などが課題として挙げられ、結果的に「同期開発になっていないことが分かった」(花谷氏)という。

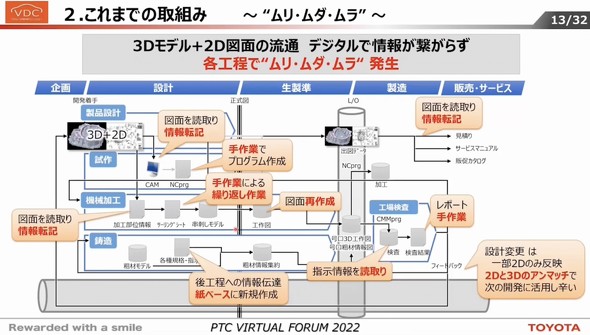

また、エンジニアリングチェーンにおけるデータ活用においても“ムリ/ムダ/ムラ”が見られた。設計で作成した3Dモデルと2D図面は、試作や機械加工、鋳造などの各工程に流通し、それぞれで作業が進められ、後工程につながっていく。しかし、各工程では図面情報を読み取り、作業に使えるような情報を転記したり、手作業による繰り返し作業が発生したり、紙を前提とした成果物が作成されたりと、デジタルで情報がつながらず、多くの“ムリ/ムダ/ムラ”が発生していた。

そこで、「これらの課題をまとめて解決するためには、デジタル情報をつなぐことが必須だと考え、3D図面の導入を検討し、鋳造大物部品でトライを開始した」(大田氏)。

Copyright © ITmedia, Inc. All Rights Reserved.