FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【後編】:スマート工場最前線(3/4 ページ)

二輪車大手のヤマハ発動機は、実際にモノづくりを行う現場の人々にとって実利の得られる形で工場をスマート化する取り組みを進めている。前編に続き後編では、同社がスマート工場に向けて開発を進めている4つのキーテクノロジー「自働搬送」「自働検査」「自働作業」「状態監視+トレサビ」について紹介する。

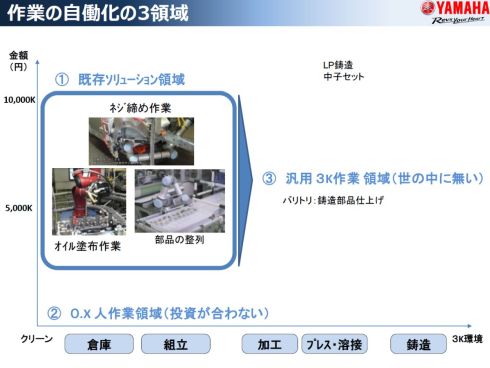

「自働作業」は“松竹梅”の作業自動化カタログで分類

産業用ロボットを活用する「自働作業」については、ネジ締め作業やオイル塗布作業、部品の整列といった「既存ソリューション領域」での取り組みが進んでいる。難しいのが、前編記事の最後でも言及のあった、作業員0.X人分にしかならない「0.X人作業領域」と「汎用3K作業領域」で、適したソリューションがあまりないのが実情だ。

ロボットによる作業自動化については、導入コストで松竹梅+産業用ロボットの4段階で分けている。梅の小型ロボットは10万〜30万円、竹の出力80W以下のロボットなら30万〜150万円だが、松に当たる協働ロボットは200万〜600万円かかる。「このため1人以上の人員を減らせなければ導入する意味がない。それも、ロボットSIerを入れずにやらなければならない」(茨木氏)という。「既存ソリューション領域」では、この方針に基づき、組み立てラインへのロボット導入で、マテハン部や部品切り出し機材の設計などを自社で行うことで協働ロボットの導入を支援している。

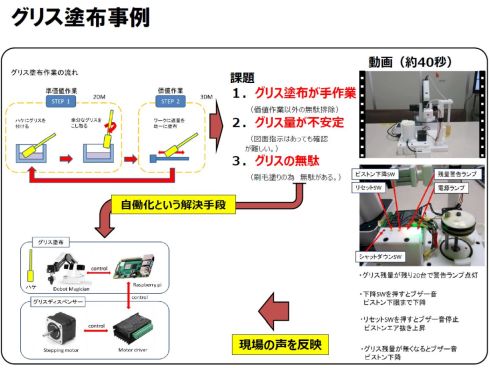

「0.X人作業領域」は、主に梅の小型ロボットを活用した取り組みが主流になる。例えば、シャフト固定などに用いるカラーを必要数だけトレーに分配する作業は、安価で知られるロボット「Dobot」によるピッキング、自前開発の安価なパーツフィーダー、Webカメラを使ったピッキングシステム、ラズパイ制御の組み合わせで自動化を実現した。削減できた作業工数は0.125人工なので、まさに「0.X人作業領域」といえるだろう。

この他にもグリス塗布作業やダンパーへの接着剤塗布について、「0.X人作業領域」としての自動化を進めている。「汎用3K作業領域」は、世の中にないシステムということで、鋳造部品のバリ取り作業を対象に開発中である。

Copyright © ITmedia, Inc. All Rights Reserved.