設計と製造の“分断”を解消する「統合化部品表」が製造業のDXを加速:生産管理情報基盤

製造業がDXを推進する上で求められるのが社内共通の情報基盤の構築である。しかし、設計部門と製造部門の“分断”がかねて指摘されるように、製造業において全社共通の情報基盤を構築することは容易ではない。この課題を解決するのが「統合化部品表」を核とするクラステクノロジーの統合生産管理ソリューション「ECObjects」である。

近年、DX(デジタルトランスフォーメーション)への注目が集まり、国内のさまざまな企業が取り組みを進めている。製造業でも、モノづくりの業務効率化にフォーカスしたDX推進の事例などが多数報告されている。

DXを推進する際には、社内全部門で共通の情報基盤を構築して活用する体制づくりが欠かせない。しかし製造業の場合、営業、設計、製造、購買、保守といった各部門の効率的な運用を目指した縦割りの組織が一般的であり、部門間の情報共有に問題を抱えることが多い。しばしば指摘される設計部門と製造部門の間の“分断”はその代表例だろう。

こうした「分断」を解決するのが、モノづくりの基幹情報である部品表(BOM)について、部門間をまたいでつなげる「統合化部品表」を最大の特徴とする、クラステクノロジーの統合生産管理ソリューション「ECObjects」である。

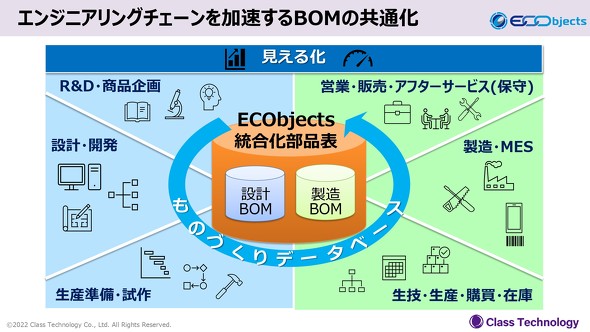

統合化部品表でエンジニアリングチェーン全体をつなげる

ECObjectsは、製造業における受注、設計、試作、購買、生産、保守といったプロセス/部門の情報を一元的に管理、共有することで、全体最適と製品開発競争力の向上を実現するというコンセプトに基づき開発された。1998年のリリースから、大手製造業を中心に200社以上に採用されるなど実績を積み上げており、日本語を含めた5カ国語対応によって海外拠点を含めたグローバルサポートも行っている。

これらの採用実績で高く評価されているのが、製造業のエンジニアリングチェーン全体をつなげる「統合化部品表(TotalBOM)」だ。クラステクノロジー 営業開発本部 本部長の早川泰司氏は「BOMはモノづくりに欠かせない情報です。しかし、設計部門では設計BOM、製造部門は製造BOMと各部門が独自に作成、管理しており、相互の整合性に欠けるケースも少なくありません」と指摘する。

ECObjectsの統合化部品表は、設計BOMと製造BOMを一つに統合することで、これまで正確性や効率性の観点で問題になっていたBOM間での情報受け渡しを不要にした。全社マスターとなるこの統合化部品表を核とすることで、CADデータなどの図面検索、製品情報管理(PDM)、生産設備の稼働スケジュール、顧客の購買情報などを一元管理できるようになり、エンジニアリングチェーンの一体運用が可能になる。

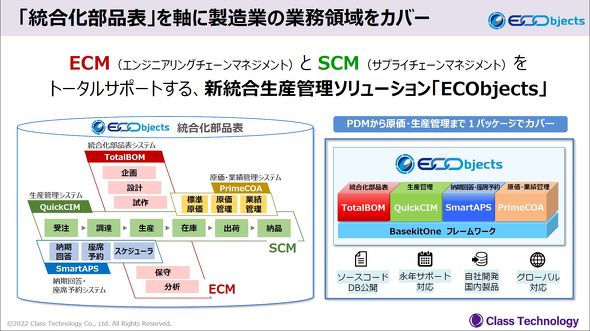

ECObjectsの機能は、統合化部品表によるエンジニアリングチェーンマネジメント(ECM)に加えて、設計した製品の受注から製造、出荷、納品にわたるサプライチェーンマネジメント(SCM)をサポートする機能として、生産管理システムの「QuickCIM」、納期回答・座席予約システムの「SmartAPS」、原価・業績管理システムの「PrimeCOA」なども用意している。これによって、統合化部品表を軸とした製造業の業務領域をカバーできるというわけだ。

核となる統合化部品表に正確な情報が一まとめになれば、これらの“事実”に基づいた各部門の協働を加速させられる。設計部門と製造部門であれば、製品リードタイム短縮に向けたコンカレントエンジニアリングやフロントローディングに取り組みやすくなるだろう。早川氏は「設計部門と製造部門の“分断”は、国内製造業の長年の課題です。当社は、統合化部品表を特徴とするECObjectsと、設計と製造の業務実態を熟知した技術者により、この“分断”の解消を支援します」と説明する。

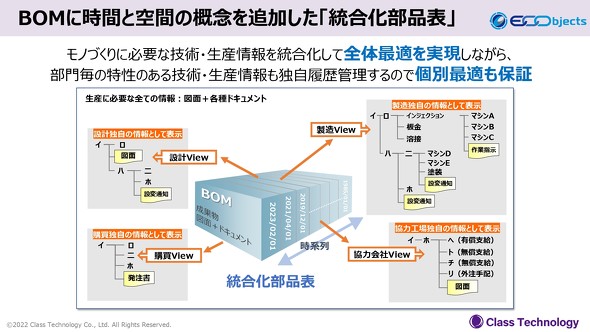

BOMの一元管理を可能にする統合化部品表だが、各部門にとって分かりやすい形で見える化するための機能も重要だ。ECObjectsは、統合化部品表に蓄積した情報を各部門の特性に合わせた形で表示するマルチビュー機能を搭載している。例えば、設計部門であればBOMに加えて図面情報を、製造部門では部材や作業者など、購買部門は発注書、保守部門はアフターサービスに必要な部品、顧客情報などを簡単に確認できる。統合化部品表によって全体最適を実現しつつ、各部門が求める個別最適も行えるというわけだ。

Javaベースのフレームワークによりカスタマイズと永年サポートを実現

現在多くの製造業が取り組んでいるDXは、ECObjectsのようなパッケージソリューションを導入したらそこで終わり、にはならない。導入し運用を重ねた後で明らかになった課題や新たな現場ニーズに細かく対応していくことが求められる。

ところが、一般的なパッケージソリューションは、ユーザー企業側が直接手を加えることを認めていない。カスタマイズはベンダーや関連のSIerに依頼しなければならないが、これには相当のコストがかかる上に一定の開発期間も要するので、社内の要求にスピード感を持って対応できない。

これに対してECObjectsは、Javaベースのフレームワーク「BasekitOne」上に構築されており、これを活用した追加機能の開発をユーザー企業側で行える。例えば、情報アクセスを効率化する標準外のデータベース検索方法を、アドオンとして作成、追加することなどが可能だ。

ITパッケージソリューションのカスタマイズ機能は、WindowsなどのOSやITインフラに合わせた更新も大きな問題になることが多い。ECObjectsの場合、基盤となるフレームワークのBasekitOneを更新することで、アドオンやカスタマイズ自体に手を加えることなく、ECObjectsを最新状態に保てる。クラステクノロジー 執行役員の利根川泰士氏は「ECObjectsのリリースから約25年たちますが、初期に導入したバージョンは現在も稼働しています。BasekitOneによって、ECObjectsはサポート停止が存在しない、いわば『永年サポート』を提供するという、これまでの常識を打ち破ったパッケージソリューションです」と強調する。

ヤマハ発動機やチノーの導入事例

先述の通り、ECObjectsは200社以上の導入事例がある。製造業の代表的な事例となるのがヤマハ発動機とチノーだ。

ヤマハ発動機は、事業環境や社内業務プロセスの変化に対応するため、設計BOMのシステムを刷新する必要に迫られていた。そこでECObjectsを導入することで、開発と各部門の連携が強化され、情報の集約・一元管理ができるようになり、開発効率向上が達成できた。この他にも、設計段階で生産技術部門が図面を確認して工程設計を進めるフロントローディングが可能になることによるリードタイムの短縮などもメリットになったという。

チノーは、本社や事業所で個別に運用、管理してきた業務用システムを一元化して、各部門間で情報共有するためのシステムとしてECObjectsを導入した。見込み、半見込み、受注設計など異なる生産形態全てに対応できる上、かつマルチビュー機能を搭載している点が評価されたという。統合化部品表によって全社共通のデータベースの仕組みを構築して、情報の一元化とリアルタイム更新、それによる業務の高度化などを実現した。

利根川氏は、今後のECObjectsの展開について、「集約化したデータをさらに活用するための機能を実装する予定です。製造部門によるBOMの編集履歴を設計部門で確認し、部門間でのフィードバックをより良く回せる仕組みづくりなどを進めます」と意気込む。

設計部門と製造部門の“分断”は、国内の製造業を長年悩ませてきた課題である。今こそこの“分断”を解決し、DX推進を加速させるためにも、統合化部品表を特徴とするECObjectsの導入を検討してみてはいかがだろうか。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社クラステクノロジー

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年2月9日