受け取った3D CADデータをインポートしたら形状が破損していた……:テルえもんの3Dモノづくり相談所(7)(1/2 ページ)

連載「テルえもんの3Dモノづくり相談所」では、3Dモノづくりを実践する上で直面する“よくある課題”にフォーカスし、その解決策や必要な考え方などについて、筆者の経験や知見を基に詳しく解説する。第7回のテーマは「異なる3D CAD環境間でのデータ交換」についてだ。

皆さん、こんにちは! “テルえもん”こと、小原照記です。本連載「テルえもんの3Dモノづくり相談所」では、3Dモノづくりを実践する上で直面する“よくある課題”にフォーカスし、その解決策や必要な考え方などについて、筆者の経験や知見を基に詳しく解説していきます。

それでは早速、今回のテーマを見ていきましょう。

今回のテーマ:相談ファイル(7)

異なる3D CAD環境で作成された3Dデータを、インポートしたら形状が破損していて業務が進められません……。

テルえもんの対応

ご存じの通り、3D CADはさまざまなツールベンダーから提供されており、それぞれ独自のファイル形式(データフォーマット)を採用しています。3Dデータを作成した3D CADとは異なる3D CADでその3Dデータを開こうとすると、そもそも読み込むことができない、読み込めても形状が破損している……といった不具合に直面することがあります。

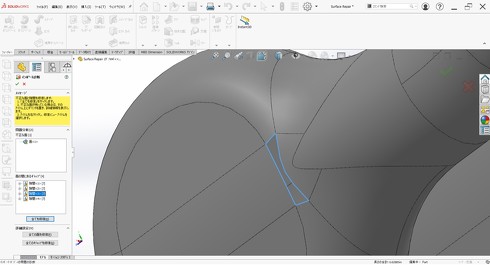

お互い同じ3D CAD環境を使用している場合、こうした不具合が起こることはほとんどありません。しかし、異なる3D CAD環境でやりとりするような際は、一方の3D CADで作成された3Dデータを、別の3D CADで読み込んだときに「面がなくなっている」「面がトリムされていない」「ソリッドではなく、サーフェスになってしまった」などの形状の破損が見られることがあります。このように破損してしまった3Dデータを修復するには多大な時間と労力が必要となるため、設計業務の大きな負担になりかねません。

3Dデータの品質が悪く、うまく形状を読み込めないと、その後の3D CADでの作業に支障を来す可能性があるだけでなく、CAEできちんとメッシュ分割ができなかったり、メッシュが細かくなり過ぎてしまったりなど、解析エラーの原因にもなり得ます。また、CAMでツールパス(工具経路)が作成できないといった問題も発生します。

こうした問題を回避するにはどうしたらよいのでしょうか。形状が破損してしまう理由を踏まえながら説明していきます。

不具合発生の原因

3D CADデータをうまくやりとりできない原因は、以下の3つが考えられます。

- トレランスの違い

- トポロジーの違い

- 不正な形状の存在

1.トレランスの違い

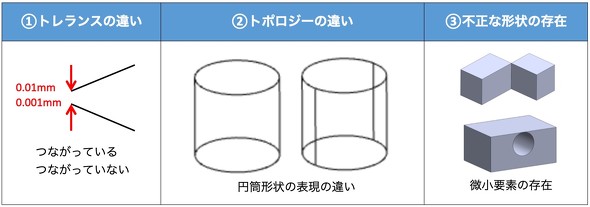

まずは、トレランス(精度・許容誤差)の相違です。システム上で形状に関する計算が行われる場合、2点を同一と見なす際の距離基準、近似計算の収束基準や平行を判定する際の角度基準など、内部的に幾つかの判定基準値が存在します。その判定基準値が「トレランス」と呼ばれるものです。

このトレランスが3D CADごとに異なるため問題が発生します。例えば、トレランスの大きい3D CADで作成した形状をトレランスの小さい3D CADで読み込むと、本来つながっているはずの端点や面が離れてしまうといった不具合が起こり得ます。

2.トポロジーの違い

「トポロジー」とは、形状を構成する点や稜線(エッジ)、面などの形状要素(ジオメトリ)と互いにどのような関係でつながっているのかの位相情報のことです。

同じ形状でも3D CADごとにトポロジーが異なります。例えば、円筒形を表現する場合、3D CADの種類により、2つのつなぎ目線(シームライン)を境に2つの面で表されることもあれば、1つのつなぎ目線を境に1周する1つの面で表されたり、つなぎ目のない1つの面で表現されたりします。

同じ形状であっても、種類の異なる3D CADでデータの受け渡しをする場合は、トポロジーの違いが原因でデータを正しく変換できず、面の欠落やその他の問題を引き起こすことがあります。

3.不正な形状の存在

3Dデータが破損する理由として、3Dデータ自体の品質に問題があることも考えられます。具体的には「面の抜け」「曲面間の隙間」「曲面のねじれ」「微小要素」「面の重複」などです。3Dデータの品質のことを「PDQ(Product Data Quality)」と呼びます。PDQの品質基準としては、国内では日本自動車工業会(JAMA)、日本自動車部品工業会(JAPIA)、世界的にはSASIG(Strategic Automotive product data Standards Industry Group)がガイドラインを発行しています。

3Dデータを活用したモノづくりの場合、設計データの品質の良しあしが、その後の効率に大きく関わります。CADモデルに含まれる微小な要素や要素間の微小な隙間など、形状エラーを引き起こす可能性のあるものは、設計や解析だけでなく、製造工程にも悪影響を及ぼしますので、プロセスの早い段階で完全に取り去ることが重要です。

Copyright © ITmedia, Inc. All Rights Reserved.