ボルト締結部の有限要素法モデルの比較と部分固着モデルの提案:設計者向けCAEを使ったボルト締結部の設計(8)(3/5 ページ)

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第8回では、解析専任者が行っているボルト締結部の有限要素法モデルをいくつか紹介し、実験データのある簡単な振動解析事例を解いて、解析精度を比較してみます。

3.スパイダーモデル

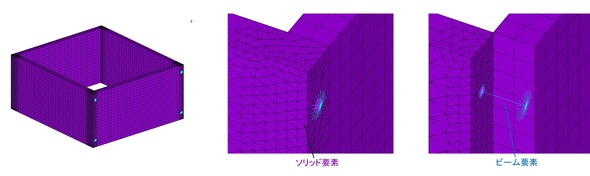

スパイダーモデルは、接触要素やMPC要素が普及する前から採用されてきた歴史あるボルト締結部のモデリング方法です。特に、シェル要素との相性が良いです。今回モデリングしたスパイダーモデルを図10に示します。

板はソリッド要素でモデリングし、図7と同様にボルトの穴を形成して、ボルトの穴が接する面を面分割しています。スパイダーモデルでは、ビーム要素を使用します。有限要素法ソフトの設定にもよりますが、ビーム要素は細い線で表現されます。そして、その線(ビーム、つまり「はり」ですね)に、M3ねじの有効断面積に相当する直径の断面二次モーメントや、断面積の値を属性として付与しています。材質は、ステンレス鋼です。

モデリングの手順は、まずボルトの軸をビーム要素で表現します。次に、そのビーム要素の一端の節点と、ボルトの頭が接する面の円周面上にある全ての節点とをビーム要素でつなぎます。そして、ビーム要素の他端の節点と、めねじ穴の縁の円周面上にある全ての節点とをビーム要素でつなぎます。傘を広げたようなビーム要素群となりますが、クモの巣に似ていることから「スパイダーモデル」と呼ばれています。

この作業は工数がかかりそうですが、ハイエンドの有限要素法ソフトのほとんどはプログラム言語を備えていますので、Excelで結合する節点のリストを作成し、要素生成のプログラム言語をテキスト形式で作って、パラパラと実行させれば実現できます。

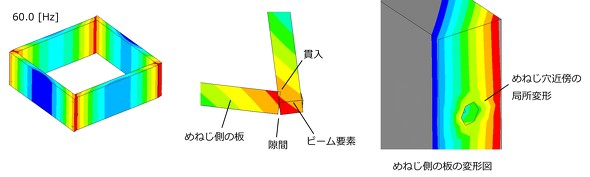

図11に解析結果を示します。固有振動数が60.0[Hz]と実測値とかけ離れてしまいました。ボルト部の変形状態を確認してみると、板との間に隙間と貫入が発生し、実際の挙動とはかけ離れた変形となっていることが分かります。これが原因と考えられます。ビーム要素の曲がりは小さいのですが、めねじ穴近傍に局所的な変形が見られます。めねじ穴近傍の節点が、ビーム要素により集中荷重となって引っ張られたからだと思われます。ソリッド要素は2次要素なので、局所的な変形を許してしまうのですが、今回は2次要素の中間節点にもビーム要素をつなげたので、2次要素特有の局所的な変形の影響は少ないと考えています。

さらに、ビーム要素を剛体として解析しましたが、116.4[Hz]とあまり改善しませんでした。これではスパイダーモデルがかわいそうなのですが、今回はボルトのレイアウトが1列2本(2本止め)とボルトにとって厳しい構造なので、剛性が低く計算されました。ボルトのレイアウトを2列2本(4本止め)にすると、実測値にぐっと近づきますのでご安心ください。また、ソリッド要素ではなくシェル要素を使ったらもっと良い結果となると推測しております。

ここで、ビーム要素とシェル要素について少し触れておきます。ソリッド要素の自由度はX方向並進、Y方向並進、Z方向並進の3つで、荷重はX方向力、Y方向力、Z方向力の3つですが、ビーム要素、シェル要素の自由度は、X方向並進、Y方向並進、Z方向並進、X軸回り回転、Y軸回り回転、Z軸回り回転の6つとなり、荷重についても、X方向力、Y方向力、Z方向力、X軸回りモーメント、Y軸回りモーメント、Z軸回りモーメントの6つになります。この結果、ビーム要素やシェル要素で生じた曲げモーメントはソリッド要素には伝わりません。よって、“ソリッド要素とビーム要素の混合には注意が必要”です。Windowsが32ビット版だった当時は、PCの物理メモリが4GBまでと上限があったので、メモリを節約するためにビーム要素を多用していました。

Copyright © ITmedia, Inc. All Rights Reserved.