半導体不足の遠因となった、旭化成の半導体工場火災で起こったこと:工場ニュース(1/4 ページ)

旭化成は2021年9月14日、2020年10月に起きた宮崎県延岡市の旭化成エレクトロニクス 半導体製造工場の火災について事故調査報告書をまとめたと発表した。建屋棟の損傷が激しく火災原因の特定には至らなかったが、発火場所の推定と、再発防止策などの調査結果を公開している。

旭化成は2021年9月14日、2020年10月に起きた宮崎県延岡市の旭化成エレクトロニクス 半導体製造工場の火災について事故調査報告書をまとめたと発表した。建屋棟の損傷が激しく火災原因の特定には至らなかったが、発火場所の推定と、再発防止策などの調査結果を公開している。

半導体不足に拍車を掛けた火災

旭化成エレクトロニクスは、LSI(大規模集積回路)の開発(設計)、生産、販売を担っており、特に車載、産機、民生、住設分野におけるオーディオ用半導体LSIや高周波半導体LSIなどの半導体製造を行っている。この中の一部製品を今回発災した事業所であるFAB2 半導体製造工場で生産している。敷地面積は約6万3000m2。

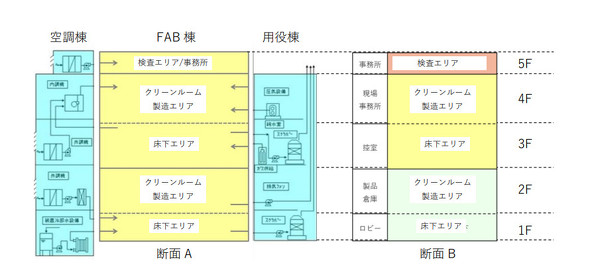

FAB2 半導体製造工場における主な生産活動は、ウエハー製造工程、ウエハー検査工程、チップ検査工程があり、クリーンルーム内で半導体ウエハー製造を行っている。クリーンルームは、1階層(建屋1階と2階)と2階層(建屋3階と4階)の2区画がある。クリーンルーム面積は、それぞれ約4500m2で、清浄度の設計条件は、微小な塵埃が1立方フィート当たり1個以下(米国連邦空気清浄度基準209Eではクラス1相当。ISO14644-1では、ISO 2相当)となっている。その中で、製造プロセスは、線幅で0.18μm、0.35μm、0.5μmの生産に対応している。

火災は2020年10月20日、16時40分頃にFab棟4階のクリーンルーム内で発生。その後同年10月23日9時15分に鎮圧し10月24日12時25分に鎮火宣言が行われた。燃え続けた約2日半の間に、Fab棟3階、4階のクリーンルーム内の生産装置および付帯設備を広範囲にわたって焼損した他、同5階に設置された事務所と検査装置も焼損した。さらに同1階と2階は、上階からの消化水や雨水による水損が発生している。現在も同工場での生産再開は行われておらず、製造委託先での代替生産を行い一部製品の供給を再開している。ただ、結果として、現在の半導体不足に拍車を掛ける要因の1つとなっている。

発火場所の推定

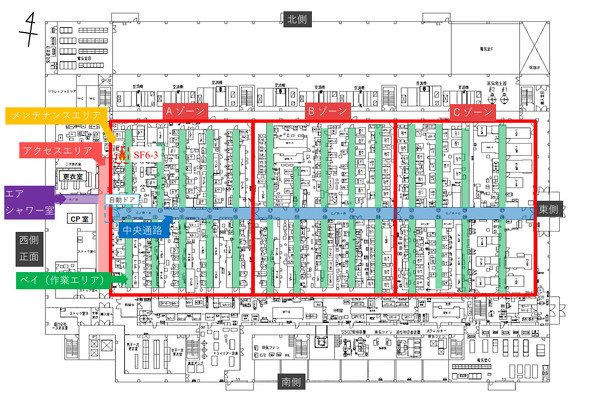

今回の事故調査報告書によると、火災の原因について、建物や設備の損傷が激しく直接の現場確認が難しいことから特定はできなかったとしている。ただ、推定される発災製造工程はシリサイドと呼ばれる金属とシリコンの合金化層を形成する製造工程だとされている。具体的な発災装置は、目撃証言や装置薬液供給信号から未反応チタン除去用装置「スプレー式酸、アルカリ洗浄装置(以下、SF6-3)」の可能性が高い。「SF6-3」は、ウエハー製造工程において、水酸化アンモニウムと過酸化水素の混合水溶液によるチタン除去や洗浄などの処理を行い、純水洗浄およびスピン乾燥を行うための、8インチ(200 mm)ウエハー用バッチ式全自動処理装置である。FAB棟4階のクリーンルームにおけるウエハー製造エリアの1ベイメンテナンスエリアに設置されていた。

目撃証言によると、2021年10月20日16時40分頃にある社員が、アクセスエリアとクリーンルームエリアの間にある自動ドアの隙間から、1ベイメンテナンスエリアでの出火を確認している。その後、16時41分頃にクリーンルーム横の見学者通路から一次避難時に出火を確認した従業員4人が「SF6-1」もしくは「SF6-3」上部から出火していることを確認したという証言がある。ただ、どちらの機器かは特定できなかった。

発災当日には「SF6-1」と「SF6-3」ともに工事や保全などは行っておらず、生産のための運転しか実施していなかった。「SF6-1」は、6インチウエハーを10月18日に27枚、19日に10枚、20日午前中に80枚処理しており、午後は運転していない。一方、SF6-3 は、8インチウエハーを10月18日に110枚、19日に290枚、20日に50枚を処理した後、同日15時13分に25枚の作業開始システム入力(履歴入力)を行っている。終了時刻は、システム上に履歴が残っていないが、通常の処理時間から15時55分頃に完了していたと推定できる。なお、同装置は工場ネットワークに接続していないため、運転終了履歴が自動反映されない。反映には人が作業終了のシステム入力をする必要があるが、交代勤務入れ替わり直後で、運転は終了していたが、作業終了システム入力待ちであった。ただ、運転履歴から発災時刻近くで運転していたのは「SF6-3」であったことは明らかだった。

その後の調査で、16時39分頃の人による異常感知以降に、「SF6-1」および「SF6-3」からの薬液供給信号が、薬液やガスなどのクリーンルーム全体の監視をする「分散制御システム(DCS : Distributed Control System)」に送られていることが明らかとなった。異常信号を出力した可能性として、2つの可能性が挙げられる。1つ目は、装置発災時に、装置内薬液タンクが溶融することで薬液が漏洩(ろうえい)して規定容量以下となり、薬液供給信号が発報したこと。2つ目は、制御基板や配線の短絡が発生し、A接点信号がオンになったことが考えられた。A接点は、通常電気回路スイッチがオフであるが、特定の動作によりスイッチがオンになり、電気回路が動作する接点機構だ。「SF6-1」および「SF6-3」の両装置における薬液供給信号の接点機構は、どちらもA接点であることを確認している。

薬液供給信号の発報順は、16時39分に「SF6-3」から発報があり、その後16時55分に「SF6-1」から発報があった。また「SF6-1」および「SF6-3」以外の薬液使用装置においても、薬液供給信号の発報をしていることが確認できている。さらに設備の置かれたAゾーンは、1ベイを起点として温度が上昇しており、徐々にAゾーン全体に温度が上昇している様子が確認できている。装置機構や被災状況から、必ずしも薬液供給信号発報順が延焼順と一致すると述べることはできないが、温度上昇と同様に対象装置においても、1ベイを起点として薬液供給信号発報の傾向が確認できる。そのため、特定はできないものの、薬液供給信号の発報順から類推して「SF6-3」が、火災発生点であると考えられる。

Copyright © ITmedia, Inc. All Rights Reserved.