“稼ぐ力”の基礎は設計/製造の連携にあり! 共通言語に「原価」を据えよ:モノづくり革新のためのPLMと原価企画(4)(1/2 ページ)

本連載では“品質”と“コスト”を両立したモノづくりを実現するDX戦略を解説する。第4回は製造業の“稼ぐ力”を向上させる上で重要な設計/製造部門の連携を取り上げて、その意義や取り組み方を解説する。

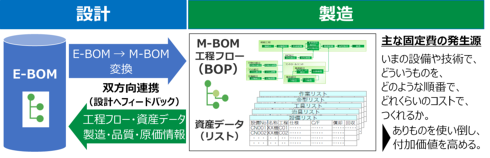

設計部門と製造部門の連携というと、設計情報をいかに製造に素早く流すか、E-BOMからM-BOM(BOP)への変換をいかに進めるかという話になりがちだ。これはこれでとても重要なので、実現できてないのであれば、すぐに取り組む必要がある。しかし、その前提として、開発部門と設計部門は製造部門の状況を踏まえた設計ができているであろうか。また、製造部門は、開発部門・設計部門に必要な情報を分かりやすく提示できているだろうか。これらのことについても、いま一度見直してほしい。

今ある自社の設備や技術で、どういうものをどのような順番で、どれくらいのコストでつくれるかという能力を加味できずに製品開発・設計を行い、工程設計や原価見積を後から検討する。こうしたケースでは、競合に対する差別化やコスト競争力の検討を構造的に行うことができない。これでは収益力を高めることが難しい。実際にそう感じたことはないだろうか。

⇒連載「モノづくり革新のためのPLMと原価企画」バックナンバー

製造業のビジネスモデルは「固定費回収モデル」が基本

そもそもモノづくり領域における製造業のビジネスモデルは、「固定費回収モデル」が基本だ。製造段階以降に部品費などの変動費(生産量に応じて増える費用)が発生するのに対し、製造段階以前は研究費/設計費/設備費/金型費などの大きな固定費(生産量と関係なく一定の費用)が発生する。そして、販売を通じ、時間を掛けてこの固定費を回収して、余剰分の売り上げを利益として得ている。従って、この固定費をコントロールして有効活用することが肝要だ。だが、一度増やした固定費を減らすことは簡単ではない。今の設備や技術を使い倒して、できるだけ固定費を増やさずに、製品の付加価値を高める取り組みが必要だと筆者は考える。

視点を変えてみよう。製品企画から開発設計、調達、製造、販売という一連のバリューチェーンの流れの中で、自前でコントロールできる余地の大きいところが設計と製造である。特に製造は、設備投資制約はあるものの、外部の取引先や顧客の影響から離れて付加価値部分を自社の裁量で自由に決定できる業務領域だ。企業が新たに生み出す付加価値は、売上高から外部調達費を引いたものであり、利益は付加価値から営業や管理費用などを引いたものである。これを大きくする力がすなわち「稼ぐ力」だ。また、この付加価値は固定費に左右されるので、固定費のコントロールが収益力向上の源泉となる。

まとめると、設計と製造の連携は、「固定費の主要な発生源である製造の状況を把握して、設計を行い、稼ぐ力を最大化する働きを持つ」といえよう。

原価が設計/製造部門をつなぐ鍵となる

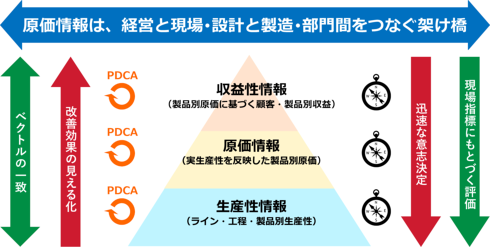

部門間をつなぐためには、見える化を通じて共通言語を構築することが必要だ。この共通言語として強力なのが原価情報である。原価は上がるか下がるかしかなく、その分かりやすさが特徴であるが故に、現場と経営、部門間をつなぐ架け橋になり得るのだ。原価情報を広義に捉えて売り上げや利益という概念を包含してもよい。その場合も「利益が増えるのか減るのか」という1次元の評価軸にのっとって判断できる。企業はもうけ続ける必要があり、そのためには利益を上げ続けなくてはいけない。ある行動を取ることで利益が増えるのか減るのか。この単純明快な判断基準をもって、現場と経営、部門間を越えたコミュニケーションが成立し、行動の方向性を決定できる。

ここで重要になるのが、何をしたら原価が上がるのか下がるのか、または利益が増えるのか減るのか、その仕組みを関係者が理解することである。原価の仕組みはできる限りシンプルに分かりやすく、また経営方針を反映したものでなくてはいけない。経営方針を反映したシンプルな分かりやすい原価評価の仕組みを見える化することで、全社的に原価低減、利益向上のための行動を取るようになる。設計/製造部門間のコミュニケーションが活性化し、短時間でより多くの見積もりや施策の検討、設計や製造の改善ができるようになる。この積み重ねによって、製品事業力が向上していく。原価情報は戦略的コミュニケーションツールになるのである。

特に製品コストの80%が決まってしまう設計段階において、設計作業途中で原価情報が見えるようになることは大きな意味を持つ。新規部品であっても、類似品の歩留まりが悪いことが分かれば、後から問題を指摘されるのではなく、事前に対策検討を行うことができる。また、コスト成績のよい部品にはその企業の強みが現れている。標準品への選定や、設計時の再利用によって、その強みは更に強化されていく。何よりも、原価見積に実績データを用いることが重要だ。見積もりや計画はその実績がフィードバックされ、次の見積もりや計画に利用される。このPDCAサイクルを確立し、実践していくことで、設計段階におけるQCDの作り込み精度が向上していくのだ。

Copyright © ITmedia, Inc. All Rights Reserved.