【トラブル7】成形品が欠けている!? ショートショットの原因と対策:2代目設計屋の事件簿〜量産設計の現場から〜(7)(1/2 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第7回は、樹脂が製品の末端まで行き渡らず、完全に充填されない「ショートショット」の発生原因とその対策を詳しく説明する。

皆さん、こんにちは! モールドテックの落合孝明です。本連載「2代目設計屋の事件簿〜量産設計の現場から〜」では、量産樹脂製品設計の現場でよくあるトラブルを基に、その解決アプローチについて詳しく解説していきます。

それでは早速、今回の相談内容を見ていきましょう。

相談内容

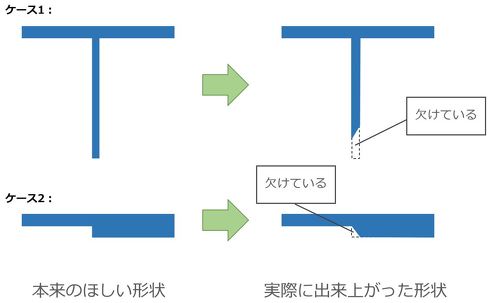

製品を射出成形で成形したところ、本来のほしい形状に対して樹脂が行き渡らず、部分的に欠けたような形状になってしまいました……(図1)。樹脂が欠けてしまう原因は、何が考えられるのでしょうか? また、その対策があれば教えてください。

筆者の所見

このように、樹脂が製品の末端まで行き渡らず、完全に充填(じゅうてん)されていない状態を「ショートショット」といいます。これは射出成形でよく見られる現象です。成形時の圧力や温度などの成形条件と、製品の末端までの距離や肉厚といった製品形状が原因となって起こります。

成形条件の調整による対策

まずは、成形条件(圧力、温度)の観点から、ショートショットが発生するメカニズムとその対策について見ていきましょう。

圧力

成形時に樹脂を押し出す圧力が低いと、溶融された樹脂が金型内部に流れる際、“圧力不足”となって樹脂の流入速度が遅くなり、最終的に樹脂の流れが止まってしまいます。

このような事態を避けるには、樹脂を押し出す“圧力を高くする”必要があります。ただし、あまり圧力を上げ過ぎてしまうと、「バリ」が発生する原因となったり、過充填になってしまったりするので、単純に圧力を上げ続ければよいというわけではありません。

温度

続いて、温度です。射出成形を行うためには、樹脂温度を樹脂が溶融するまで上げる必要があります。しかし、この樹脂温度の設定もピンポイントで「何℃であればOK」と決まっているわけではなく、製品形状などによって調整が必要になります。

例えば、樹脂の温度が低いとその分だけ樹脂が流れにくくなり、流動抵抗が増します。そして、あまりにも樹脂の温度が低過ぎてしまうと、樹脂は製品の末端まで流れることなく固化してしまいます。

以上のように、圧力や温度といった成形条件を調整することによって、ショートショットの対策を講じることは可能ですが、いずれにしても“良い製品設計がなされていること”が大前提です。最適な製品設計をすることで成形条件も設定しやすくなります。

ということで、次に製品設計のポイントを見ていきましょう。

ショートショットを発生させない製品設計のポイント

肉厚を極力均一にする

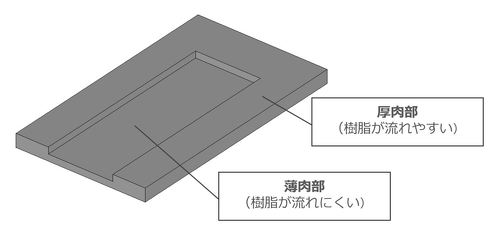

製品に肉厚差がある場合、樹脂は肉厚が厚い方が流れやすく、薄い方が流れにくい傾向にあります。図2のような板形状であれば、先に肉厚部に樹脂が充填され、薄肉部は遅れて充填されます。

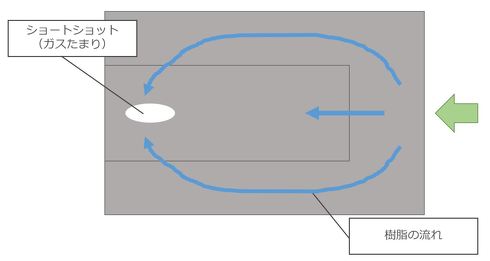

このような樹脂の流れになると、図3に示した通り、薄肉部分にショートショットが発生しやすくなります。製品設計の段階でこれを避けるためには“肉厚を極力均一にすること”が必要となります。

Copyright © ITmedia, Inc. All Rights Reserved.