東芝のデジタル生産技術は工場の枠を超え「スマートマニュファクチャリング」へ:スマートファクトリー(1/3 ページ)

東芝が同社のデジタル生産技術とそれらを生かした製造業向けIoTソリューション「Meisterシリーズ」について説明。2021年6月15日に発表したインダストリー4.0で標準規格化が進む「アセット管理シェル」に対応する機能を追加したMeisterシリーズのサービスの新バージョンも紹介した。

東芝は2021年6月17日、オンラインで会見を開き、同社のデジタル生産技術とそれらを生かした製造業向けIoT(モノのインターネット)ソリューション「Meisterシリーズ」について説明した。また、同年6月15日に発表したインダストリー4.0で標準規格化が進む「アセット管理シェル」に対応する機能を追加したMeisterシリーズのサービスの新バージョンも紹介した。

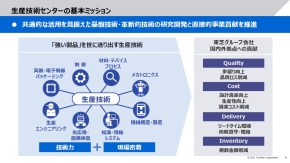

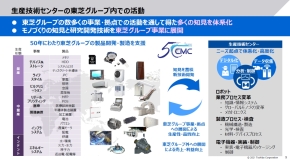

デジタル生産技術の説明を行ったのは東芝 生産技術センター 所長の清野武寿氏である。同センターは、1970年に生産技術部門の下部組織である生産技術研究所として発足してから2020年に50周年を迎えた。現在は、社長CEOの直轄組織となり、事業に直接役立つ共通的な活用を見据えた生産技術の開発や国内外拠点へのQCDI(Quality、Cost、Delivery、Inventory)での貢献に加えて、複数の技術を組み合わせた知能化ロボットの開発も行っている。

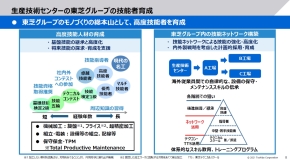

また、東芝グループのモノづくりの総本山として技能者の育成や、グループ内で技能を伝えていくネットワークの構築なども重要な役割となっている。清野氏は「生産技術センターの50年の歴史の中で、東芝がこれまで手掛けてきたさまざまな製品の生産に携わり、技術や知見、ノウハウを蓄積してきた。そして、これらを基に開発した新たな技術を東芝グループの事業や拠点に展開して好循環を回していくことが重要だ」と語る。

デジタル生産技術では「生産技術=工場」の概念を払拭

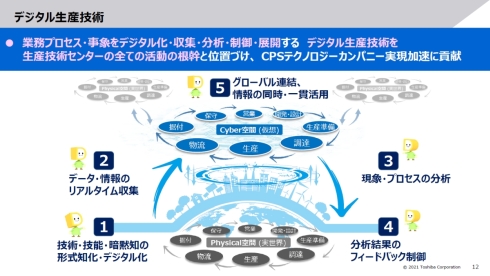

東芝は2018年から進めてきた中期経営計画「東芝Nextプラン」の中で、インフラサービスカンパニーとしての安定成長や、CPS(サイバーフィジカルシステム)テクノロジー企業としての飛躍などを目標に掲げている。この目標に向けて生産技術センターが全ての活動の根幹と位置付けているのが、業務プロセス・事象をデジタル化・収集・分析・制御・展開する「デジタル生産技術」である。

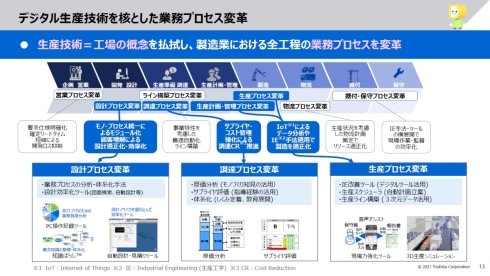

清野氏は「生産技術=工場の概念を払拭し、製造業における全工程の業務プロセスを変革するのがデジタル生産技術だ。従来の生産準備、生産計画、製造などにとどまらず、企画・営業、開発・設計、物流、据付、保守に至るまで、製造業である東芝グループのあらゆる業務プロセスを対象に生産性と品質の向上を目指している」と説明する。

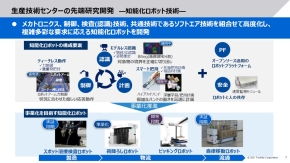

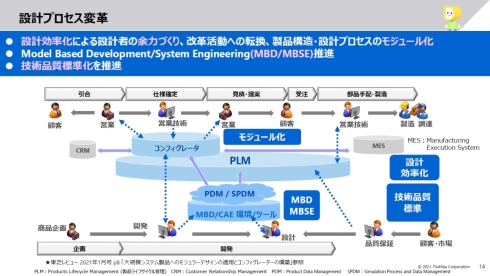

同氏はデジタル生産技術の事例として「設計プロセス変革」と「生産プロセス変革」を紹介した。設計プロセス変革では、顧客ごとに仕様が異なるインフラサービス関連製品の設計を効率化するために製品構造や設計プロセスのモジュール化や、半導体からユニット、最終製品に至るまで一貫してシミュレーションを行えるようなMBD(モデルベース開発)/MBSE(モデルベースシステムズエンジニアリング)の推進、成型品や実装部品、実装基板などの品質を高めてコストを下げる技術品質の標準化を進めている。

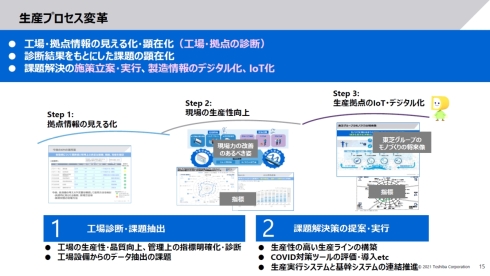

生産プロセス変革では、ステップ1として工場・拠点情報の見える化や顕在化を終えて、現在はステップ2となる現場の生産性向上、そして「スマートファクトリーのカタチとなる」(清野氏)生産拠点のIoT化・デジタル化に取り組んでいる。

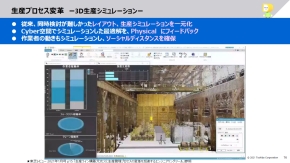

例えば、工場構内のレイアウトと生産のシミュレーションを一元化して行える「3D生産シミュレーション」では、サイバー空間でのシミュレーションした最適解をフィジカルにフィードバックするというCPSのサイクルを実現している。また、「現場作業の自動抽出」では、ストップウォッチなどを用いた人手による現場作業のアナログ分析を、同課によるデジタルデータを用いた分析に置き換えることで、改善のスピードを向上している。「これらの現在変革を進めている各業務プロセスをつないで、業務プロセスの全体最適化を目指していく」(清野氏)という。

Copyright © ITmedia, Inc. All Rights Reserved.