EVのジャンクションボックスを合理化する:電源システム解説(1/2 ページ)

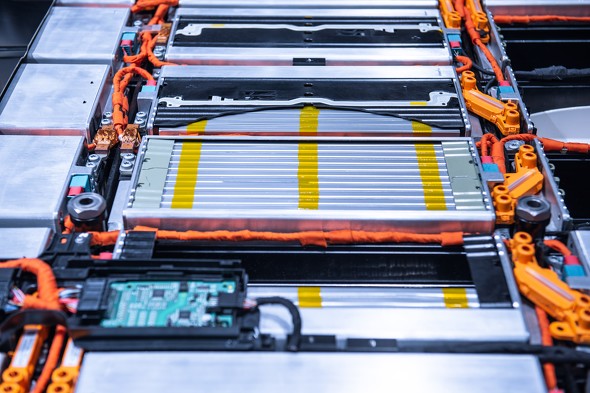

電気自動車(EV)は、直列に接続された長いバッテリーのストリングで構成され、800V以上の動作電圧と40Aの平均電流を実現する巨大なバッテリーバンクによって給電されます。

電気自動車(EV)は、直列に接続された長いバッテリーのストリングで構成され、800V以上の動作電圧と40Aの平均電流を実現する巨大なバッテリーバンクによって給電されます。

それぞれのセル電圧は制御モジュールによって監視され、必要に応じてセル間の電圧差を厳しい許容範囲内に維持するために適切な制御方法が適用されます。ジャンクションボックスは、充電システム、インバータ/モーターおよびバッテリーパックの高電圧接続を制御します。このモジュール内で高電圧接続、電流および絶縁抵抗が測定され、メインECUに送り返されて、SOC(State Of Charge、充電率)と電力の計算、自動車の状態の監視、さまざまな条件下における自動車の安全性の確保が行われます。

今回は、ジャンクションボックスが付属する標準的なEVバッテリーシステムの構造について概説します。加えて、システムの他の部分と時間的に整合された測定値を伝達することができる、合理化されてシステムと統合された新しいジャンクションボックス設計を紹介します。

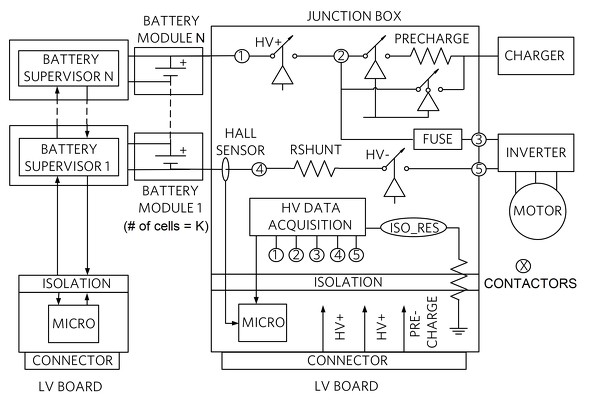

分散型バッテリーシステムのアーキテクチャ

図2に、標準的な分散型バッテリーシステムを示します。この例では、バッテリーパックの左側に8つの監視モジュール(N=8)が高電圧ボード上にあり、それぞれのモジュールが14列(K=14)の直列に接続されたセルを制御し、各列は並列に接続された70個のバッテリーで構成されるとしています(7840個のリチウムイオンバッテリーセルの集合)。マイクロプロセッサと最初のモジュールの間およびモジュール間には絶縁が必要です。データは低電圧ボード上のマイクロコントローラーに伝達されます。

バッテリーパックの右側では、ジャンクションボックスが6つの重要な電圧ノード(接触器Xおよび絶縁ISO_RES)を検出し、ホールセンサーが電流を測定します。データは次に2個目のマイクロプロセッサに伝達されます。

接触器電圧ノードの監視は、接触器のクローズ時およびオープン時のバッテリーの健全性を確認するために重要です。接触器が正常な状態であることをシステムが判断することにも使われるため、安全性の面でも非常に重要です。

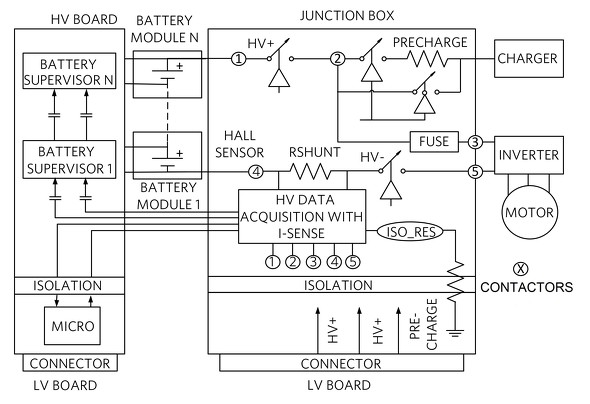

合理化されたシステムのアーキテクチャ

図3に示す合理化された実装では、DCブロッキングコンデンサー(またはトランス)を使用して、異なるコモンモード電圧で動作するデイジーチェーン接続されたデバイスを絶縁します。モジュール間のデイジーチェーンには低コストのコンデンサーを使用することが可能で、システムコストが削減されます。さらに、デイジーチェーンを容易に延長してジャンクションボックスデータ収集ICを組み込むことが可能で、これによってローカルマイクロプロセッサが不要になり、ジャンクションボックスからの測定値とバッテリーモジュールからの測定値の間の時間的な整合が実現します。

パワーマネジメントと計算値の相関性が高まるため、時間的な整合は重要です。最後に、このジャンクションボックス高電圧データ収集ICは電流検出機能を備えるため、シャント抵抗(この例の場合)またはホール効果電流センサーのいずれか、または(冗長化のために)両方の使用が可能という柔軟性が実現します。

Copyright © ITmedia, Inc. All Rights Reserved.