量産部品の設計に必要な知識と品質に関する考え方:アイデアを「製品化」する方法、ズバリ教えます!(8)(1/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する連載。第8回は、量産部品を設計するために必要な知識と配慮すべき具体的な事項、さらには品質との関係を取り上げる。

見た目では分かりにくいが、「試作部品」と「量産部品」は異なる。実は、材質も形状も異なるのだ。

ここでいう試作部品とは金型を用いずに製作した、製品化の過程における検討用の部品であったり、展示会用の部品であったりする。つまり、数個から多くても100個以下くらいの、1回きりで製作する部品である。これに対して、量産部品とは店頭やWeb上で販売される製品としての部品のことだ。少ないものでも、月に数十個を半年間くらい作り続け、多いものでは月に数千から数万個を2〜3年くらい作り続ける。もちろん、それ以上もある。

今回は、量産部品を設計するために必要な知識と配慮すべき具体的な事項、さらには品質との関係についてお伝えする。なお、筆者は機構設計者であるため、機構部品の内容が主となる。

2つの「品質」とは

筆者は、一般的にいわれる「品質が良い」には次の2つのパターンがあると考える。1つは、製造現場の人が「この部品は品質が良いね〜」という場合、もう1つは外国人が「日本製品は品質が良いね〜」という場合である。

前者は、製造現場の人が量産部品やその寸法データを見て、バラツキが小さくて不良が少ない場面で用いる。つまり、部品が許容するバラツキ範囲に対して、製造した部品のバラツキが十分に小さく抑えられているということである。

後者は、外国人が日本製品を購入してしばらく使い、何ら壊れる所がないという場面で用いる。つまり、使用するに十分満足できる耐久性だ、ということになる。それ以外にも「十分に安全に使用できる」や「表面が十分にきれいだ」などもあると思う。

「品質が良い」には、これらのように2通りの意味があり、どちらの品質も重要だ。前者の「バラツキが小さい品質」と感じるものは“製造性”に関係し、後者の「使用して満足する品質」と感じるものは、“安全性”や“信頼性”に関係する。

量産部品の品質【バラツキが小さい品質】

図2の“生産数”に関してお伝えする。量産では、同じ製品や部品を大量に製造するため、作りやすさが求められる。作りやすいということは、製造中に作業方法や作業順を間違えにくいということである。部品を取り付けやすいということもある。作業方法や作業順を間違えて製造すれば、不良につながりかねない。また、不良とまでいかなくても、その間違えた度合いでバラツキの多い製品や部品となってしまう。

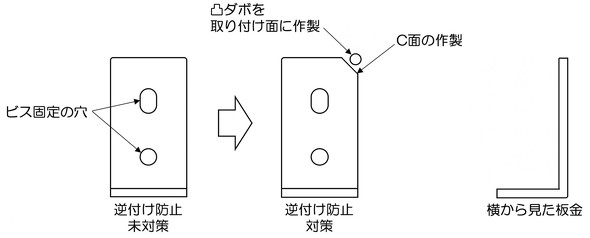

図3に例を示す。図3左側の部品は逆さまでも取り付いてしまう。そのため、この部品が逆さまに取り付いた製品は不良となる。この問題を回避したのが図3中央の設計だ。この部品にC面を作製し、取り付け面に凸ダボを設けることによって、それが邪魔をして逆さまには取り付かなくなる。

このような工夫をしている部品が、製品の製造性を考えて設計した量産部品である。これは製造技術でも治具を作るなどして対策できるが、部品コストが大幅にアップしないようであれば、まずは設計で対応するのがよい。逆さまに取り付かないようにすることで「バラツキが小さい(ない)品質」になるのだ。

次に、図2の“生産期間”に関してお伝えする。量産部品は生産期間が長く、その間に製造のための作業は変化し、工具/装置も変わる。作業の変化とは、作業者の入れ替わりによる変化であったり、同じ作業者であっても微妙に変化する作業方法であったりする。工具/装置の変化とは、使用頻度が高いことによる劣化などの経時変化であったり、汎用(はんよう)品であるために別の用途で使用されることによる設定の変化(変更)であったりする。これらが、しっかりと管理されていないと、バラツキが発生するのである。

このような長い生産期間で発生するバラツキを小さくするには、主に製造現場での対応が必要だ。その基本となるのが作業標準書であり、これには作業方法、作業順、工具や装置の設定値が漏れなく記載されている。さらには、治具を作製することで、作業方法や作業順を強制的に規制することもできる。しかし、いくら完璧な作業標準書と治具があっても、人による作業は間違えやバラツキが必ず生じる。よって、最近のトレンドでは、プロジェクションマッピングで使用する部品と取り付け場所、取り付け順を指示したり、人の作業をなくしロボットを導入したりする方法もある。このように、製造現場の製造技術者は「バラツキが(より)小さい品質」を求めていくのである。

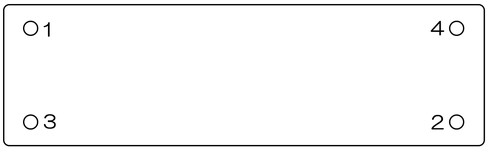

作業順を規制する方法としては、設計で対応することもできる。図4のように、ビス穴の近くに番号を刻印し、ビスを留める順番を分かりやすくする方法だ。これも、製品の製造性を考えた設計であり、「バラツキが(より)小さい品質」にする設計手法である。このように、部品の随所に工夫が施されているのが量産部品なのだ。

Copyright © ITmedia, Inc. All Rights Reserved.