コロナ禍に役立つハンズフリードアオープナーの設計製造手法に迫る(後編):デジタルモノづくり(1/3 ページ)

オフィス内での新型コロナウイルス感染症対策に役立つ製品として、手のひらを使わずに腕でドアを開くことのできる「ハンズフリードアオープナー」。このハンズフリードアオープナーを自社で設計製造した電通国際情報サービスの取り組みについて紹介する。今回の後編では、CAEの活用と、位相最適化、ラティス構造最適化などについて説明する。

本連載では、筆者が所属する電通国際情報サービス(以下、ISID)で実施した、新型コロナウイルス感染症(COVID-19)対策の一環となる「ハンズフリードアオープナー」の設計製造手法について解説しています。後編となる本稿では、前編で検討したハンズフリードアオープナーに求められる各諸条件を基に、CAEの実施から、最適化を駆使した形状創出、3Dプリンティングで実際に製品を製造するに至るまでを紹介させていただきたいと思います。

CAEによる最適形状の探索

今回シミュレーションを行うに当たって使用したソフトウェアは「Altair Inspire」です。Altair Inspireでは、構造解析からさまざまな最適化作業までを網羅的に行うことが可能です(関連リンク)。

では、早速前編で選定した条件とCAEを用いたシミュレーションを使って、最適形状を創出する作業を行います。第一に行うことは、現在の形状がどの程度の荷重に耐えられるのかを把握することです。単に新しい形状創出のためにシミュレーションを行うことは容易ですが、得られた結果が妥当なのか、そこから応力や変位の目標値をどこに置くべきかを検討することは非常に重要です。

そのため、試験的に設置しているハンズフリードアオープナー試作品の形状に対して、各諸条件8パターンでシミュレーションを行ってみました。そのパターンの中から引き荷重1000Nの応力コンター図を図1に、各パターンの結果を表1に示します。

ここで評価対象としているのは、最大応力、最大変位量、質量の3つです。では、なぜこれら3つの項目を評価対象としているのかを説明します。

まず最大応力ですが、これは強度評価のためです。荷重によって形状の内部に発生する応力を小さくすることは強度耐久性の向上に直結し、使用時の荷重による破損を回避することが可能になります。次の最大変位量は、剛性の評価となります。形状の変形を抑えられれば、腕からハンズフリードアオープナーに加えた力がドアノブにしっかりと伝わり、スムーズな使用感につながります。最後の質量ですが、こちらはコストの削減が目的です。パーツの軽量化は3Dプリンティングする際の製造時間や材料コストを抑えることに直結します。

これらの3つの評価指標を基に、それぞれの評価対象の閾値を考えます。今回は各評価対象に対して、下記の通り閾値を設定しました。

- 最大応力および最大変位量は試作品の初期形状を越えないこと

- 質量は試作品と同等程度もしくはさらなる軽量化を行うこと

さらに意識しなければならないのは、前編で定めた3番目の設計方針である「人の目を引いて使いたくなるような格好良い形状にしたい」です。これらを実現するに当たり採用した手法は「位相最適化」と「ラティス構造最適化」です。

位相最適化とは、想定される制約条件の下で、最適な形状レイアウトを計算するための解析手法です。ここでの制約条件というのは、荷重やパーツの拘束条件、実現すべき強度や製造時に考慮しなければいけない条件などです。この位相最適化を用いることで、初期形状を基本としたハンズフリードアオープナーの土台となる骨格形状を創出します。

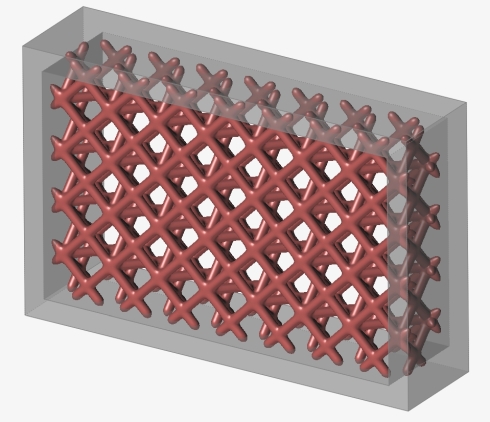

次にラティス構造最適化です。ラティスをご存じない方のために補足しますが、ラティスとは小さな格子状構造が連続して形成される構造のことです(図2)。

この最適化は指定された領域にラティス(格子)を張り巡らせ、強度や剛性などの特性を目標内に抑えつつ、ラティスで形状を作成することによる質量の削減や独創的な形状の創出を可能とする手法です。つまり、位相最適化で形状の土台となる骨格を創出し、その骨格形状をラティスに置き換えることで、強度と剛性を保ちながら、人の目を引く独創的な形状を目指すこととしました。

Copyright © ITmedia, Inc. All Rights Reserved.