ラズパイでRFIDを活用したトレーサビリティーシステムを構築する(その1):ラズパイで製造業のお手軽IoT活用(6)(1/2 ページ)

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第6回は、ラズパイとRFIDを活用したトレーサビリティーシステム構築のコンセプトについて解説します。

今回からは、小型ボードコンピュータの「Raspberry Pi(ラズベリーパイ、略してラズパイ)」と、電波を用いてRFタグのデータを非接触で読み書きする「RFID」を組み合わせた事例となる「トレーサビリティーのシステム化」について解説します。

トレーサビリティーシステム構築上の課題

製造業では品質保証体制強化のため、トレーサビリティーの実現が必須となっています。

トレーサビリティーとは、「その製品がいつ、どこで、誰によって作られたのか」を明らかにするために、原材料の調達から生産、そして消費または廃棄まで追跡可能にすることと定義されています。

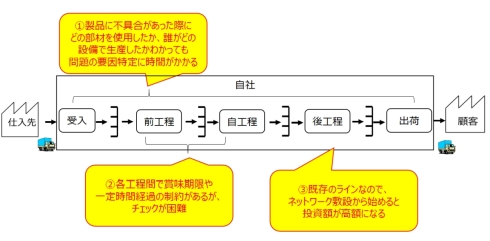

しかしながら、トレーサビリティーを実現する上では次のような課題があります。

- 製品に不具合があった際にどの部材を使用したか、誰がどの設備で生産したかが分かっても、問題の要因特定に時間がかかる

- 各工程間で賞味期限や一定時間経過の制約があるため、チェックが難しい

- 既存のラインでトレーサビリティーを実現しようとすると、ネットワーク敷設から始める必要があり投資額が高額になる

1.問題の要因特定に時間がかかる

生産ラインの各工程では、良品条件と呼ばれる良品を作るための製造条件で生産をしており、一般的なトレーサビリティーでは、前工程の部品のどのロットを使用して、自工程のどのロットの製品を生産したか、というひも付けしかしていません。このため、ある製品ロットで不具合が発生した際にどの部品ロットを使用したかが分かっても、なぜ不具合が発生したかの要因を明確にするには検査結果や製造条件をチェックしないと判断できません。

2.時間的制約

自工程で加工してから、一定時間内に次の後工程を通らないと製品の品質が保てない場合があります。逆に自工程で加工してから一定時間が経過してから後工程に行かなければならない場合もあります。トレーサビリティーのために工程間で物を置いておくなどすると、こういった時間的制約に関する条件をチェックするのが困難になります。

3.投資額が高額になる

古い設備を使用していると、工場にネットワークが敷設されていないどころか、設備のPLCにネットワークカードが追加できないといったケースもあります。トレーサビリティーの仕組みを作るために、新たにネットワークを敷設したり、PLCを最新のものに置き換えたりすると投資額が高額になり、結果として「導入できない」という選択になってしまいます。

Copyright © ITmedia, Inc. All Rights Reserved.