品質異常が起きやすいのはどんなときか、再発させないために何をすべきか:いまさら聞けない自動車業界用語(10)(1/3 ページ)

2回に分けて「品質」に関わる用語を説明しています。前回は品質異常の未然防止について解説をしました。今回は実際に起こる品質異常と、その対応について紹介します。

ご安全に! 自動車部品メーカーで働くカッパッパです。

2回に分けて「品質」に関わる用語を説明しています。前回は品質異常の未然防止について解説をしました。今回は実際に起こる品質異常と、その対応について紹介します。

品質異常の未然防止を行ったとしても異常は必ず発生します。異常が発生する要因はさまざまですが、大きく2つに分けることができます。

1つ目は「図面通りの製品が作られているが、機能が満足しない」というケースです。設計段階での検証が不十分であった場合、図面の規格内に製品を作ったとしても、その後の評価で求められる機能を満たさないことがあります。具体的には、「耐久試験の結果が満足しない」「異音や振動が発生する」「他の部品と干渉してしまう」といったケースが挙げられます。

こうした異常は、設計段階での検討が不十分であることや想定されていない条件の追加によって起こります。設計部門は機能が満たせる製品を検討し、図面を変更して対応する必要があります。

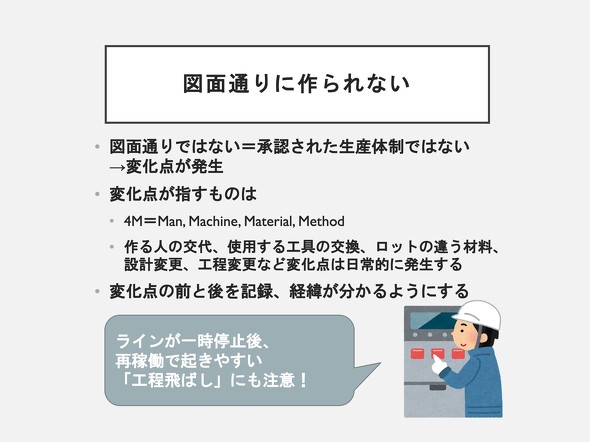

2つ目の異常は「図面通りの製品が作られない」というケースです。製品が量産される前段階として、生産準備を行い、十分に品質が保たれる生産体制を整えたことを検証、承認されています。その生産体制を維持することができれば品質異常は発生しないはずですが、量産の中で必ず変化点が発生します。

作る人は恒久的に同じ人ではありませんし、加工に使われる刃具は劣化するため交換が必要です。材料の製造ロットが変わる中で成分にばらつきが出ます。工具や検査具も、承認を受けた時点とずっと同じものを使うわけではありません。設計変更や工程変更などで、作る製品の内容が変わることもあります。こうした変化点の際に品質異常が発生しやすくなります。

製造の現場では、品質異常が発生する前提で管理しておく必要があります。管理としては、生産現場での変化点を記録し、品質異常の発生を防ぎ、発生した際の要因を確認できるようにしておきます。管理するポイントは多くの場合、4M=Man(人)、Machine(機械)、Material(材料)、Method(方法)の変化点です。事前と事後状況、アクションの内容を記入し、経緯が分かるようにしておきます。

また、ライン内での突発トラブルも品質異常の大きな要因です。例えば、「設備が急に停止したため設備の保全が入り、修理を行った。そのときに異常が発生した前後の製品を一時的に仮置きし、ライン再稼働後に仮置きした加工未完の製品を次工程にそのまま流してしまった」という工程飛ばしのように、突発的なトラブルの後は本来の工程が守られない可能性があります。こうした異常を防止するためには、トラブルの際のライン作業者の対応を明確にするほか、ラインの基本である「止める、呼ぶ、待つ」を守らなくてはいけません。

Copyright © ITmedia, Inc. All Rights Reserved.