製鉄現場のAI活用、画像×AIで緩衝材不良の検出率85%、過検出0.02%に:スマートファクトリー(1/2 ページ)

NECは2020年7月13〜17日、バーチャルイベント「NEC iEXPO Digital 2020」を開催。本稿では、テーマセッション「ディープラーニングによる異常検知システムの実用化 〜製鉄生産現場の品質向上〜」に登壇した、日本製鉄 名古屋製鉄所 設備部 制御技術室 主査の園田貴之氏の講演内容を紹介する。

NECは2020年7月13〜17日、バーチャルイベント「NEC iEXPO Digital 2020」を開催。本稿では、テーマセッション「ディープラーニングによる異常検知システムの実用化 〜製鉄生産現場の品質向上〜」に登壇した、日本製鉄 名古屋製鉄所 設備部 制御技術室 主査の園田貴之氏の講演内容を紹介する。

薄板コイルの緩衝材の落下が課題に

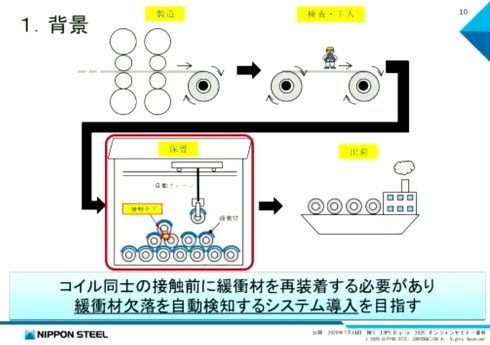

日本製鉄 名古屋製鉄所の主力製品は鉄鋼の薄板で自動車向けや家電向けなど幅広い用途で使用されている。薄板はコイル状に巻き取った形で保管され、倉庫では最大で3段積みにされているという。薄板コイル同士が直接接触するとキズができるため、薄板コイルの間には樹脂の緩衝材を挟んでいる。

しかし、薄板コイルを移動させる際に緩衝材が落下し、そのまま移動させて接触によるキズが発生するケースが増えてきていたという。「せっかく製造工程で検査を行い良品として保管しているのに、倉庫での移動で不良品になってしまう。直近では倉庫の能力が不足していたことから移動の頻度や量も増えており、そのため緩衝材の欠落数も増加し、問題も増えていた。これをコイル同士の接触前に緩衝材の欠落を自動検知する仕組みを作れないかを考えた」と園田氏は課題について語る。

自動検査で難しいのが検査の基準をどこまで強めるかという点だ。緩衝材の落下を見落とすのも問題だが、問題がないのに「ある」と判断するケースが多いと、稼働率の低下を招く。薄型コイルの移動はクレーンで行うが、1日に約300回のクレーン移動が発生する。そこで、許容可能な過剰クレーン停止を5回と定め、過検出率2%以下、未検出率0%を目標として、自動検出システムの開発を開始した。

画像処理×AIで緩衝材の認識を

緩衝材の検出といっても実は簡単なことではない。梱包には透明ビニールや青透明ビニール、紙などさまざまなものが存在し、コイル寸法も客先によりさまざまなものがある。また、新品や使いまわし品なども混在しており、まずこれを正確に認識する必要があった。「本当は緩衝材を認識しやすい素材にするということを一番に考えた。しかし、膨大な数やパターンがあり、これらを入れ替えるコストを考えると現実的ではないという結論に落ち着いた」と園田氏は語る。

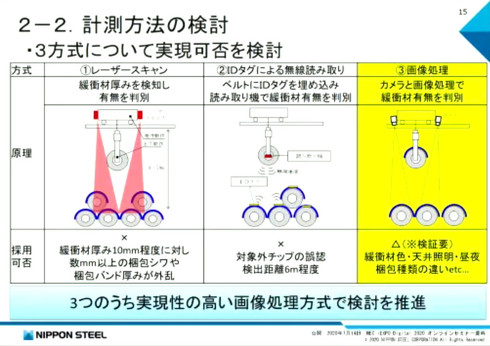

そこで計測方法の検討を進めた。「レーザースキャン方式」「IDタグによる無線読み取り」「画像処理」の3つの方式を検討した。レーザースキャン方式は緩衝材の厚みを検知し有無を判別するという仕組みだ。しかし、実際の現場では梱包シワや梱包バンドの厚みが外乱要因としてあり、正確な判別が難しいと判断したという。またIDタグによる無線読み取り方式は、ベルトにIDタグを埋め込み、読み取り機で緩衝材の有無を判別するという仕組みだ。しかし、こちらは段積みしている他のチップを誤認するケースが多かった点や、検出距離の問題などがあり実用化が難しいという判断となった。「最終的に残ったのが画像処理で緩衝材の有無を判別する仕組みだ。環境の影響を大きく受け、膨大なパターンが必要になるので難しいのではないかと考えたが検証を進めることにした」と園田氏は当初を振り返る。

画像認識をするためには、識別のアルゴリズムが必要になるが「緩衝材の種類が多岐にわたる他、照明などの環境条件、昼と夜など時間帯の違い、しわや汚れなどの個別の変化など、パターンが多く人手でこれらを設定するのは不可能だということになった。そこで、ディープラーニング(深層学習)技術を使って、自動で特徴抽出と認識のアルゴリズム構築を行うことを考えた」(園田氏)。

Copyright © ITmedia, Inc. All Rights Reserved.