40年超の工場システムノウハウがAIと現場をつなぐ:ロッテでも採用、食品業界の検品自動化

品質基準検査の難しさから人手頼りであった食品業界の検品作業。この領域でも、AIによる作業自動化が普及し始めている。だが、本格展開にあたってはAIの頭脳である機械学習モデル開発とは別次元の、現場利用で直面する大きな課題も存在する。AIが判断材料となる映像を入手し、また判断後、不良品を取り除くための仕組みをどう構築するか。これら抜きに、検品の自動化は成立しない。製造現場とAIをつなぐ“現実解”とは?

人による検品が抱える多くの課題

商品提供を支える多様な業務プロセス、さらに商品自体のイノベーション促進策として、今や業界の垣根を越えて活用が広がるAI。この動きがとりわけ顕著なのが、食品製造業での検査工程である。

背景には、食品における品質基準検査の難しさがある。食品は大きさや形、加熱後の色合いなどの特性から、良品と不良品を見分けるのに従来は熟練した“人”の目で検品を行ってきた。そのため、工業製品での検査システムのような機械による自動化が難しく、このことが製造現場で多くの課題を招いていた。

一つは、検査要員の確保にかかわる課題である。検品は非常に集中力を要し、複数作業者が交代で行う必要がある。ただし、少子高齢化が進む中、熟練者の確保は難しい。一方で、作業員の数が増えるほど、必然的にコストも増す。

また、“人”の目による検品は最終判断が作業者個々に委ねられる。さらに、良品を不良品と誤って判断することでの無用なロスが発生する。

さらに、品質状況の可視化が進みにくいことも悩ましい。システムでの判定であれば、不良品の数や発生タイミングなどのデータを網羅的に収集でき、分析を基に現場の改善につなげられる。しかし、目視検査では人の作業量の限界から各データの記録までは手が回りにくい。結果、それだけタイムリーな改善の実施は困難であった。

AIとリアルな生産ラインとをつなげる難しさ

しかし、学習データから規則性やルールを自動学習し、高い精度での自動判断を実現するAIの進化が、状況を大きく変えつつある。鍵となるのが、人の脳の構造を模すことで、多様な条件を複合的に勘案しての判断を得意とする深層学習(ディープラーニング)だ。形や大きさ、色、汚れの有無と程度などの、これまでは明確なルール化が困難だった食品の自動検品の道が、同技術で切り拓かれつつある。

技術革新を背景に、AIによる画像判断をうたうソリューションは市場にいくつも登場している。それらの代表格として、導入実績を先進的に積み重ねてきたのが、YE DIGITALが2018年11月という早期から提供する「MMEye」だ。

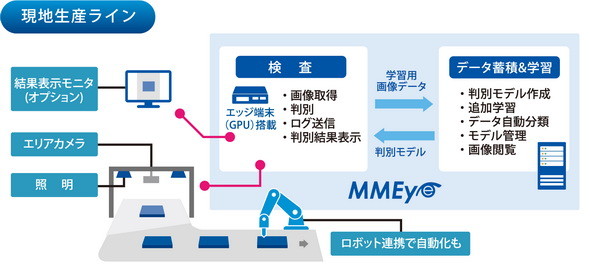

MMEyeを端的に説明すれば、マイクロソフトのパブリッククラウド「Microsoft Azure」上に構築した機械学習モデルの開発/管理環境と、開発後のモデルの稼働基盤であるエッジ端末の双方を一括提供するサービスだ。では、相次ぎ登場する他社製品を尻目に、MMEyeはなぜ快走を続けられるのか。

YE DIGITALでマーケティング本部 副本部長 兼 IoTコンサルティング部部長を務める叢偉氏によると、一番の差別化ポイントは、現場目線での“成果”にこだわった徹底的な工夫とこだわりだという。

「流れる製品数やその速さなど、ラインの状況は工場ごとに大きく異なります。そのため一口にAI活用と言っても、現場への導入には画像をどう取得するか、また、発見した不良品をどう取り除くかといった、AIと物理的なラインをつなぐ仕組みまで併せて考えなければならない独特の難しさがあります」(叢氏)

YE DIGITALは安川電機のIT会社として設立以来、主に製造業の市場で40年超の実績を有する。MMEyeの提案にあたり、培ってきた工場内システムのノウハウを基に、機械学習モデルの活用法のみならず、現場へのカメラや照明導入、不良品を取り除くロボット導入やラインの見直しなどの知見をワンストップで提供。AIの機械学習モデルの構築や運用にのみ特化した、一般的な画像判断ソリューションと一線を画しているのである。

AIの円滑導入に向けた多様な工夫

AIの頭脳である機械学習モデルの開発には高度な専門知識が必要とされがちだが、MMEyeでは開発ハードルを格段に下げているのも見逃せない。

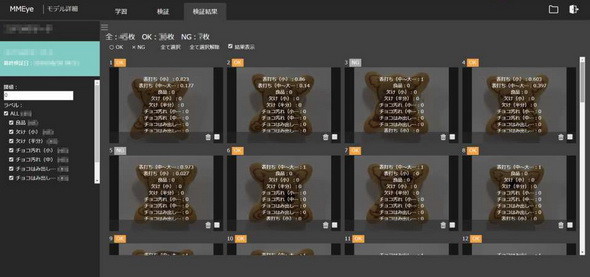

「導入時には、YE DIGITALが、AIがどう画像を分類するかなど、運用に必要な知識やノウハウをかみ砕いて伝授します。そこでのポイントの理解により、専用画面による学習用画像のクラウドへのアップロードから、AIの学習、判断結果の確認と修正までのサイクルを現場で回すことが可能となり、現場の一般的な社員でも継続的に判断精度を高められるのです」(叢氏)

多くの企業にとって、AIはいまだ不慣れで、効果を容易には理解しにくい。そこで、費用対効果の見える化のためにMMEyeで実施するのが、サンプル画像での無償のPoCだ。実際の精度を確認した上で導入の判断を下せ、契約後には有料のPoCを通じて、精度をより高めたるための、機械学習モデルの見直し方や、ライン速度の変更などの現場を踏まえたアドバイスを受けることができる。

「新たな機材の導入やラインの見直しまで含めると、導入期間は現場の規模によってさまざまです。ただ、AIだけに限れば、当社のAI技術者による事前教育と共同作業により、2〜3カ月で“使える”レベルに仕上がっています」(叢氏)

YE DIGITALがMMEyeの提案にあたり最もこだわっていることが、「企業のP/Lに響く導入効果」(叢氏)。それを垣間見れるのがMMEyeを2019年12月から利用するロッテの事例。具現化に向けて取り組んでいる最中だ。

2017年から工場のスマート化を本格推進するロッテでは、チョコレート菓子などの外観検査の自動化を狙いとしたAI画像判断ソリューションに着目。複数製品を比較検討の結果、「YE DIGITALのAI事例の豊富さによる実現可能性の高さ」「自社開発AIの拡張性の高さ」により、MMEyeに白羽の矢を立てた。

狭山工場での運用を経て、ロッテが導入効果として目指しているのが、

- 検査工程の自動化による省人化と生産性向上

- 不良品データの記録と解析による不良傾向把握

- 不良原因分析による生産改善、原料ロス削減

の3つだ。これらは、いずれも利益向上に直接的、あるいは間接的につながるものだ。AIでの自動化で、データを確実に収集できるため、改善前後の比較も数値として明確に把握しやすい。

今後は本システム運用のレベルアップを目指すとともに、他工場への展開も計画中だという。

AIを“試す”オールインアプライアンス製品も用意

MMEyeの可能性を高く評価し、Azureの販売パートナーの切り口からMMEyeの拡販支援にあたるのが東京エレクトロンデバイスだ。大手技術商社である同社の顧客は従来、ハイテク企業が中心であったが、MMEyeの扱いを開始して以降、取引先がこれまで付き合いのなかった食品会社などにも急速に拡大しているという。

「AIによる画像判断のニーズは今後、業界を超えて広がるはず。特に、われわれの持たない工場の現場のノウハウを豊富に備えたYE DIGITAL様は、われわれにとっても願ってもないパートナーです」(東京エレクトロンデバイス)

YE DIGITALもAI活用の広がりを見据え、次の一手を打っている。2020年夏に提供開始予定のワンボックス型AIアプライアンス製品もその1つだ。

「新製品は、AIを実際に試すためのあらゆる機能を詰め込んだオールインワンのパッケージ製品。AI理解し、学習し、評価するために最適化されています」(叢氏)

AIによって人手の作業の自動化が普及していく中、AIと現場を結びつける指南役として、YE DIGITALは“現場”の右腕となるだろう。

関連ホワイトペーパー

モノづくりの品質維持に欠かせないが、目視による作業では現場の負担も大きい検査業務。AIを活用した画像判定システムで検査業務の効率化から生産ライン全体の効率化までを実現するポイントとは?

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社YE DIGITAL

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年7月10日