「システムズエンジニアリング」と「BOM連携」で進める製造業のデジタル業務改善:製造業にダイナミズムをもたらすデジタル変革(2)(1/4 ページ)

デジタル化がどのように製造業の企業活動の変革を導くのかを解説する本連載。第2回は、デジタル技術の活用による業務(オペレーション)改善について、「システムズエンジニアリング」と「部品表/材料表(BOM)連携」という2つの観点から紹介する。

IT/OT(制御技術)システム連携、IoT(モノのインターネット)、アナリティクス技術を活用して、企業のコア業務の効率化に大いに役立つデジタル化は、製造業にとっても喫緊の課題になっています。本連載では、アクセンチュアが提唱する「インダストリーX.0」に基づいて、これらのデジタル技術を活用して企業のコア業務効率化を図りつつ、労働者と顧客の新しいエクスペリエンス(体験)を創出することで、企業のビジネスモデルの変革をもたらす手法について説明します。

⇒連載「製造業にダイナミズムをもたらすデジタル変革」バックナンバー

前回は企業収益の次の柱となり得る、革新的な製品やビジネスをどのように創出するかについてお話しました。第2回となる今回は、デジタル技術の活用による業務(オペレーション)改善について述べていきたいと思います。

製造業のオペレーションを担う2つのチェーン

製造業は、相対的に価値の低い原材料、部品から、より価値の高い商品を生産し収益を上げることが基本のビジネスモデルで、この流れをバリューチェーン(価値連鎖)と呼びます。

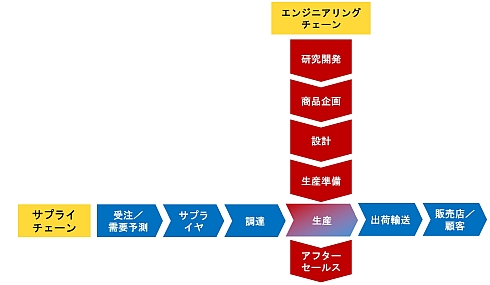

この流れは、ある製品単体を基準として考えると、受発注量や需要予測と連動して社内外のモノの流れを管理する「サプライチェーン」になります。しかし、当然ながら製造業は同じ製品ばかり作り続けているわけではありません。収益を上げ続けるためには、開発部門が新しい製品や派生製品を開発し、設計部門が設計図を作成し、生産部門と連携していかに既設の生産ラインを活用しながら生産するかを検討します。この、製品開発から生産につながる流れが「エンジニアリングチェーン」です(図1)。

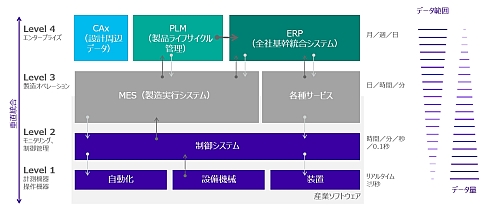

これら2つの流れが融合するところが生産の現場となりますが、それはビジネスドメインと製造ドメインとのインタフェース仕様を定めた国際標準のISA-95(IEC/ISO 62264)でも定義されているように複合レイヤー(レベル1〜4)で構成されています(図2)。

自動車や産業機械などの最終製品が階層的な構造を持つことで、機能検討や配置検討、部署間の連携が行いやすくなるのと同じように、製造システムすなわち工場全体は、ビジネス側からのインプットとなる最上位レイヤーから、実行、全体ライン制御、個別制御、個々の機械に至るまで、正しく動作運営と監督を行えるよう階層構造として捉えられています。

生産領域については次回で詳説しますが、デジタルで業務フローが構成されている場合、エンジニアリングチェーンからの「何を作るか(特に新規製品やマイナーチェンジ製品」の情報は、PLM(製品ライフサイクル管理)システムよりもたらされます。一方、「いつどれだけ作るか」はサプライチェーン側のERP(全社基幹システム)、より正確にいえばERP内の生産計画に基づき、MES(製造実行システム)の一部機能である生産スケジューラーによって決定されます。

デジタル化による製品価値変遷とエンジニアリングチェーン

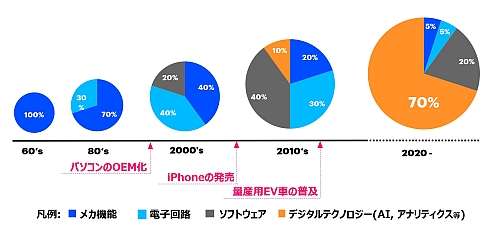

ここ数十年で、人々が製品に求める価値は大きく変わってきています(図3)。

私たちの生活になじみ深い自動車や家電製品は、販売当初は機械/機構要素が製品の価値の全てでした。その製品機能のために、内製やサプライヤーからの仕入れで部品を調達し、組み立てと仕上げを行い、顧客に納入する、ということが製造業の主たるミッションでした。

1980年代頃になると、電子回路技術の発達により、性能を担う機構を制御する部分の価値が高まってきました。1990年代にはPCのOEM化が始まり、それとともに特定機能のためにプログラミングされたソフトウェア(アプリケーション)の価値が高まりました。その後のインターネットの勃興によって、PCはビジネス/パーソナルユースで大いに市場を広げました。

大きな転機となったのはやはりアップル(Apple)の「iPhone」の大ヒットでしょうか。2007年に販売開始され、2012年に1億台を販売したこの製品は、基本的には情報端末ではありますが、そのシンプルかつ優れたユーザーインタフェース、映像撮影や音楽配信の機能の統合など、デジタル時代の先駆けといえる製品でしょう。また、音声によるAI(人工知能)アシスタント「Siri」がiOS 5から搭載され、新しいユーザーエクスペリエンスを提供しています。

Copyright © ITmedia, Inc. All Rights Reserved.