最先端スマート工場の秘訣は日本式にあり? カギはスモールスタートとリーン製造:スマート工場最前線(2/5 ページ)

世界経済フォーラムが2018年に発表した世界で最も先進的な工場の1つに選ばれた、シュナイダーエレクトリックのル・ヴォードライユ工場。世界最先端のスマート工場ではどのような取り組みが行われているのだろうか。同工場でのスマート工場化への取り組みを紹介する。

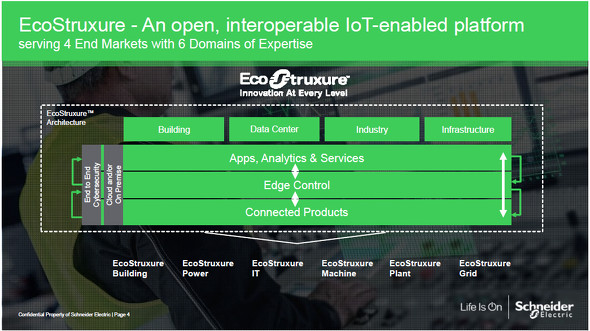

シュナイダーエレクトリックが進める産業用IoT基盤「EcoStruxure」

これらの取り組みを進める中でポイントとなったのが、シュナイダーエレクトリックが全社的に推進する産業用IoT基盤「EcoStruxure」である。同社では以前からエネルギー管理やオートメーションの領域でIoT関連技術を活用していたが、これらの知見を生かした産業用IoT基盤「EcoStruxure(エコストラクチャ)」として取りまとめ、産業用IoT領域での取り組みを本格的に強化している。

「EcoStruxure」は産業ドメインごとの特徴を織り込み、最適な形でIoT活用が実現できるようにしたアーキテクチャであり、製品やデバイスレベルの「Connected Products」、制御レベルである「Edge Control」、これらで得た情報を分析したり活用したりする「Apps、Analytics&Services」の3つの階層で構成される。IT(情報技術)とOT(制御技術)の融合を進めるものだが、ガチガチに固められたパッケージというよりも緩やかなテンプレートに近い位置付けで、標準化された技術などを通じて、各層が情報連携できるような仕組みを構築する。

さらに対象領域や業種ごとのテンプレートなどを用意する他、個別の事例に応じたソリューションパッケージを用意している点なども特徴だ。

シュナイダーエレクトリックではこの「EcoStruxure」を推進するモデルとなるスマート工場の認定などを行っている。認定スマート工場には「クラシック」「アドバンス」「ショーケース」の3種類があるとするが、ル・ヴォードライユ工場はこの「ショーケース」として位置付けられ、他工場に成果や手法などを積極的に示していく役割を担っているという。

スモールスタートでスマート工場化を開始

シュナイダーエレクトリックでは、スマートファクトリー化のキーポイントとして以下の5つを挙げている。

- マスカスタマイゼーション生産

- エネルギー変化

- 増え続ける新製品

- イノベーションと運用の卓越性

- デジタル技術の普及

ル・ヴォードライユ工場では、これらに対応し「EcoStruxure」をさまざまな領域で導入し成果を出している。製造工程のデータや建物などのデータを一元的に集約できる体制も既に構築が進んでいる。しかし、最初から一気に全面的な取り組みを進めたわけではない。

当初は「工場全体における費用対効果が見える規模がある他、成果が出た場合は水平展開ができる1製品のラインに絞り込んで取り組みを開始した」(シュナイダーエレクトリック)。具体的には生産量の大きな「TeSys」シリーズの生産ラインにおいて10人前後のプロジェクトチームを作って取り組みを開始。生産ラインからデータ取得を始め、成果の出る形を作り出していった。

プロジェクトチームのメンバーは、製造工程をよく理解しているITメンバーとエネルギーマネジメントに携わるメンバーで構成され、それぞれの具体的な成果につながるデジタル活用の形を模索していった。ただ当初は「技術やソリューションの前に『チェンジマネジメント』に最も苦労した。人の意識や文化、体制の問題だ。スマートファクトリー化が進めば従来と運用面で大きく異なることが出てくる。これらを組織として定着させることが最初の大きな壁となった」とル・ヴォードライユ工場でインダストリー4.0プロジェクトのチーフを担うMathieu POMPEO(マシュー・ポンペオ)氏は語っている。

最初に1製品からスモールスタートで開始し、そこで成果を出すことで、次のステップとして同じノウハウを水平展開するとともに、同じラインでも他の領域のデータ活用へと進め、徐々に領域を拡大。2017年9月からKPI(主要業績評価指標)を定めて、本格的に取り組みを開始し、2018年4月に同様のノウハウをシュナイダーエレクトリック全社に展開することを決めたという。

Copyright © ITmedia, Inc. All Rights Reserved.